一文搞懂FPC柔性电路板

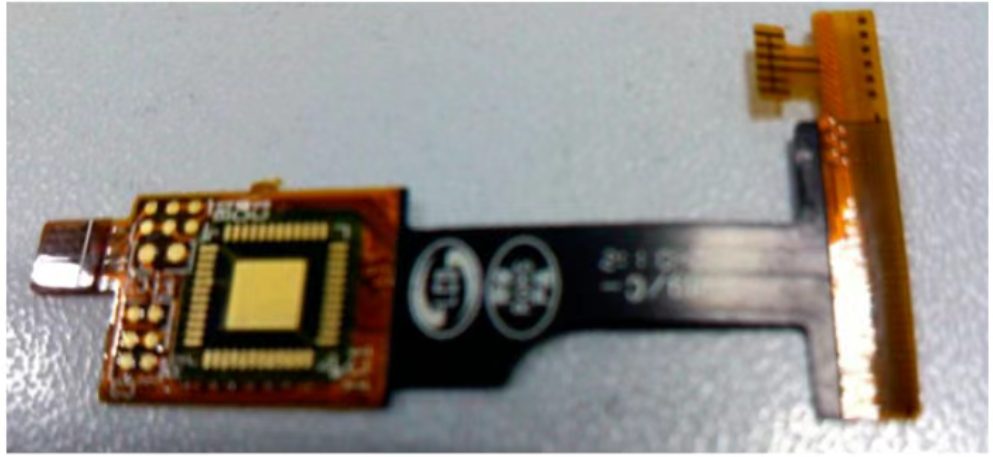

柔性电路板(简称FPC)又称软性电路板、挠性电路板,是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板。具有配线密度高、重量轻、厚度薄、弯折性好等特点。

FPC:英文全拼Flexible Printed Circuit ,其中文意思是柔性印制线路板,简称软板。它是通过在一种可曲饶的基材表面利用光成像图形转移和蚀刻工艺方法而制成导体电路图形,双面和多层电路板的表层与内层通过金属化孔实现内外层电气联通 ,线路图形表面以PI与胶层保护与绝缘。

具有配线密度高、重量轻、厚度薄的特色;主要使用在手机、笔记本电脑、PDA、数码相机、LCM等很多产品。

其主要原材料有:1、基材,2、覆盖膜, 3、补强, 4、其它辅助材料。

1、基材

1.1 有胶基材

有胶基材主要有三部分组成:铜箔、胶、和PI,有单面基材和双面基材两种类别,只有一面铜箔的材料为单面基材,有两面铜箔的材料为双面基材。

1.2 无胶基材

无胶基材即是为没有胶层的基材,其是相对于普通有胶基材而言,少了中间的胶层,只有铜箔和PI两部分组成,比有胶基材具有更薄、更好的尺寸稳定性、更高的耐热性、更高的耐弯折性,更好的耐化学性等优点,现在已被广泛使用。

铜箔:目前常用铜箔厚度有如下规格,1OZ 、1/2OZ 、1/3OZ ,现在推出1/4OZ厚度的更薄的铜箔,但目前国内已在使用此种材料,在做超细路(线宽线距为0.05MM及以下)产品。随着客户要求的越来越高,此种规格的材料在将来将会被广泛使用。

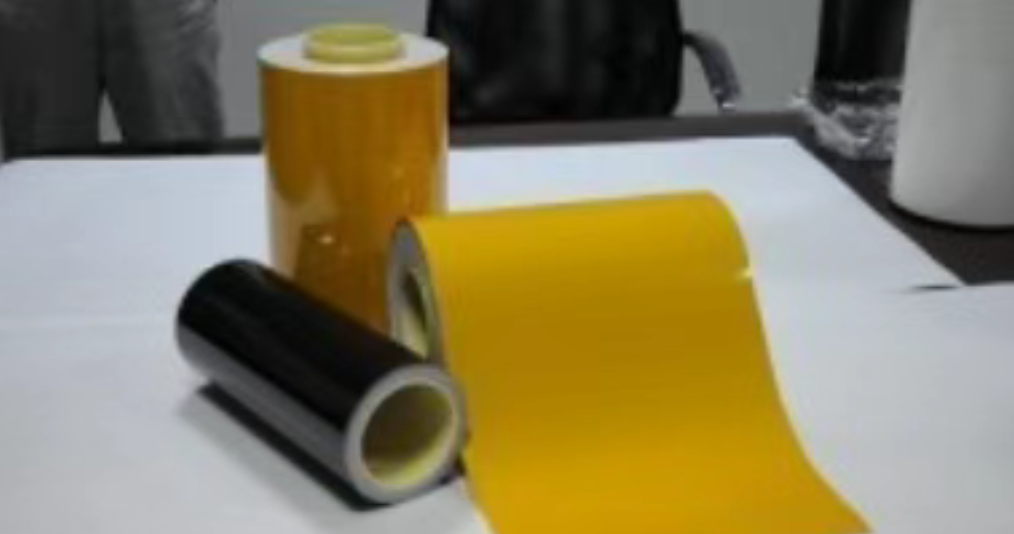

2、覆盖膜

主要有三部分组成:离型纸、胶、和PI,最终保留在产品上只有胶、和PI两部分,离型纸在生产过程中将被撕掉后不再使用(其作用保护胶上有异物)。

3、补强

为FPC特定使用材料,在产品某特定部位使用,以增加支撑强度,弥补FPC较“软”的特点。

目前常用补强材料有以下几种:

1)FR4补强:主要成分为玻璃纤维布和环氧树脂胶组成,同PCB所用FR4材料相同;

2)钢片补强:组成成分为钢材,具有较强的硬度及 支撑强度;

3)PI补强:同覆盖膜相同,有PI和胶离型纸三部分组成,只是其PI 层更厚,从2MIL到9MIL均可配比生产。

4、其他辅材

1)纯胶:此粘合胶膜是一种热固化型丙烯酸酯类粘合胶膜有保护纸/离型膜和一层胶组成,主要用于分层板、软硬结合板、及FR-4/钢片补强板,起到粘合作用。

2)电磁保护膜:粘贴于板面起屏蔽作用。

3)纯铜箔:只有铜箔组成,主要用于镂空板生产。

基本结构

铜箔基板(Copper Film)

铜箔:基本分成电解铜与压延铜两种. 厚度上常见的为1oz 1/2oz 和 1/3 oz

基板胶片:常见的厚度有1mil与1/2mil两种.

胶(接着剂):厚度依客户要求而决定.

覆盖膜保护胶片(Cover Film)

覆盖膜保护胶片:表面绝缘用. 常见的厚度有1mil与1/2mil.

胶(接着剂):厚度依客户要求而决定.

离型纸:避免接着剂在压着前沾附异物;便于作业.

补强板(PI Stiffener Film)

补强板:补强FPC的机械强度,方便表面实装作业.常见的厚度有3mil到9mil.

胶(接着剂):厚度依客户要求而决定.

离型纸:避免接着剂在压着前沾附异物.

EMI:电磁屏蔽膜,保护线路板内线路不受外界(强电磁区或易受干扰区)干扰。

1、短:组装工时短

所有线路都配置完成,省去多余排线的连接工作;

2、 小:体积比PCB(硬板)小

可以有效降低产品体积,增加携带上的便利性;

3、 轻:重量比 PCB (硬板)轻

可以减少最终产品的重量;

4、薄:厚度比PCB(硬板)薄

可以提高柔软度,加强再有限空间内作三度空间的组装。

柔性电路板的优点

柔性印刷电路板是用柔性的绝缘基材制成的印刷电路,具有许多硬性印刷电路板不具备的优点:

1. 可以自由弯曲、卷绕、折叠,可依照空间布局要求任意安排,并在三维空间任意移动和伸缩,从而达到元器件装配和导线连接的一体化;

2. 利用FPC可大大缩小电子产品的体积和重量,适用电子产品向高密度、小型化、高可靠方向发展的需要。因此,FPC在航天、军事、移动通讯、手提电脑、计算机外设、PDA、数字相机等领域或产品上得到了广泛的应用;

3. FPC还具有良好的散热性和可焊性以及易于装连、综合成本较低等优点,软硬结合的设计也在一定程度上弥补了柔性基材在元件承载能力上的略微不足。

柔性电路板的缺点

1. 一次性初始成本高:由于柔性PCB是为特殊应用而设计、制造的,所以开始的电路设计、布线和照相底版所需的费用较高。除非有特殊需要应用软性PCB外,通常少量应用时,最好不采用;

2. 软性PCB的更改和修补比较困难:柔性PCB一旦制成后,要更改必须从底图或编制的光绘程序开始,因此不易更改。其表面覆盖一层保护膜,修补前要去除,修补后又要复原,这是比较困难的工作;

3. 尺寸受限制:软性PCB在尚不普的情况下,通常用间歇法工艺制造,因此受到生产设备尺寸的限制,不能做得很长,很宽;

4. 操作不当易损坏:装连人员操作不当易引起软性电路的损坏,其锡焊和返工需要经过训练的人员操作。

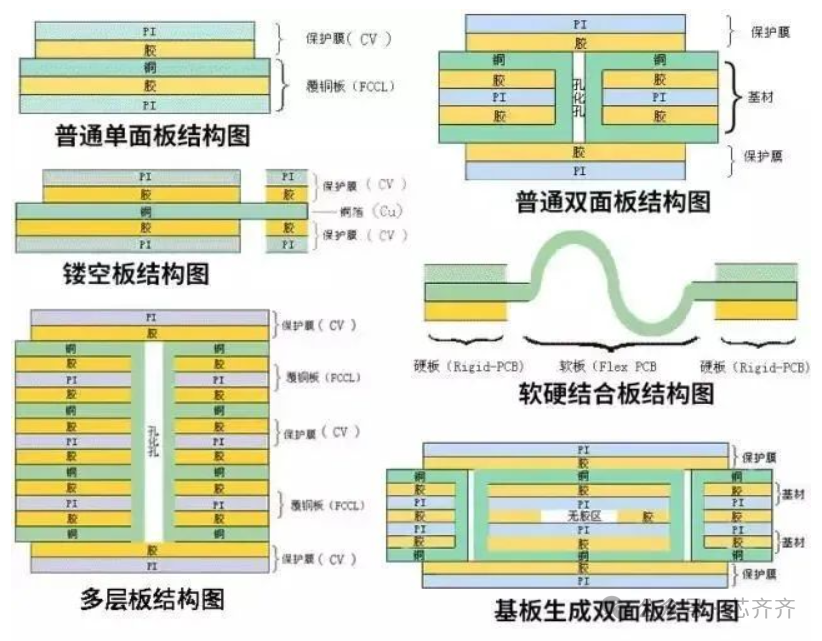

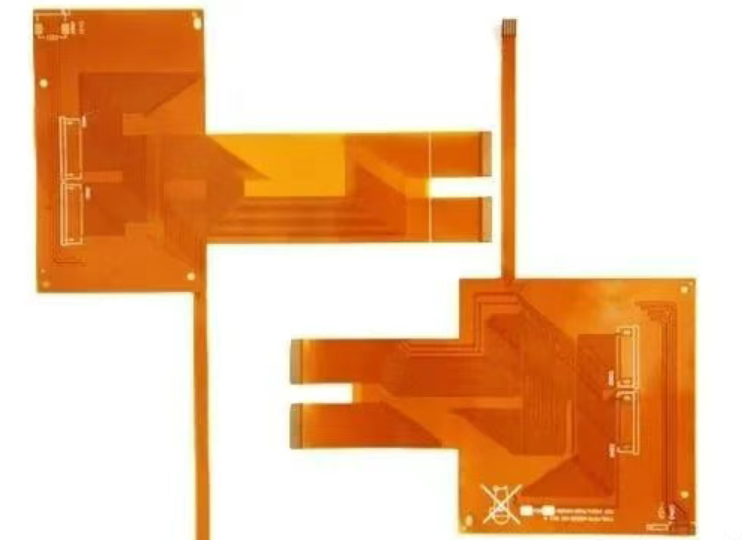

比较常见的

单面柔性(IPC-6013 类型 1)覆盖层(聚酰亚胺 + 粘合剂)粘合到无粘合剂单面 FPC 芯上。带或不带加强筋。

双面柔性(IPC-6013 类型 2)覆盖层粘合到带电镀通孔的无粘合剂双面 FPC 芯(两个导电层)的两侧。带或不带加强筋。

多层柔性(IPC-6013 类型 3)覆盖层粘合在无粘合剂结构的两侧,该结构包含三个或更多个带电镀通孔的导电层。带或不带加强筋。

我们目前的多层 Flex PCB 制造能力高达 12 层。

其他的

镂空板:又称窗口板(手指面开窗)。

分层板:两面线路(分开)。

软硬结合板:软板与硬板相结合的产品。

比较常见的

单面柔性(IPC-6013 类型 1)覆盖层(聚酰亚胺 + 粘合剂)粘合到无粘合剂单面 FPC 芯上。带或不带加强筋。

双面柔性(IPC-6013 类型 2)覆盖层粘合到带电镀通孔的无粘合剂双面 FPC 芯(两个导电层)的两侧。带或不带加强筋。

多层柔性(IPC-6013 类型 3)覆盖层粘合在无粘合剂结构的两侧,该结构包含三个或更多个带电镀通孔的导电层。带或不带加强筋。

我们目前的多层 Flex PCB 制造能力高达 12 层。

其他的

镂空板:又称窗口板(手指面开窗)。

分层板:两面线路(分开)。

软硬结合板:软板与硬板相结合的产品。

FPC柔性线路板在弯曲时,其中心线两边所受的应力类型是不一样的。弯曲曲面的内侧是压力,外侧是拉力。所受应力的大小与FPC柔性线路板的厚度和弯曲半径有关。过大的应力会使得FPC柔性线路板分层、铜箔断裂等等。因此在设计时应合理安排FPC柔性线路板的层压结构,使得弯曲面中心线两端层压尽量对称。同时还要根据不同的应用场合来计算最小弯曲半径。FPC软板的弯曲半径计算方法介绍:

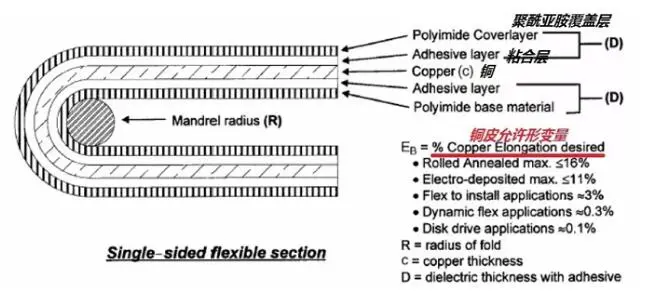

情况1、对单面柔性电路板的最小弯曲如下图所示:

它的最小弯曲半径可以由下面公式计算:R=(c/2)[(100-Eb)/Eb]-D其中:R=最小弯曲半径(单位µm)、c=铜皮厚度(单位µm)、D=覆盖膜厚度(单位µm)、EB=铜皮允许变形量(以百分数衡量)不同类型铜,铜皮变形量不同。

A、压碾铜的铜皮变形量最大值是≤16%

B、电解铜的铜皮变形量最大值是≤11%。

而且在不同的使用场合,同一材料的铜皮变形量取值也不一样。对于一次性弯曲的的场合,使用折断临界状态的极限值(对延碾铜,该值为16%)。对于弯曲安装设计情况,使用IPC-MF-150规定的最小变形值(对延碾铜,该值为10%)。对于动态柔性应用场合,铜皮变形量用0.3%。而对于磁头应用,铜皮变形量用0.1%。通过设置铜皮允许的变形量,就可以算出弯曲的最小半径。

动态柔性:这种铜皮应用的场景是通过变形实现功能的,打个比方:IC卡座内的磷铜弹片,就是IC卡插入后与芯片接触的部位,插的过程弹片不断的形变,这种应用场景就是柔性动态的。

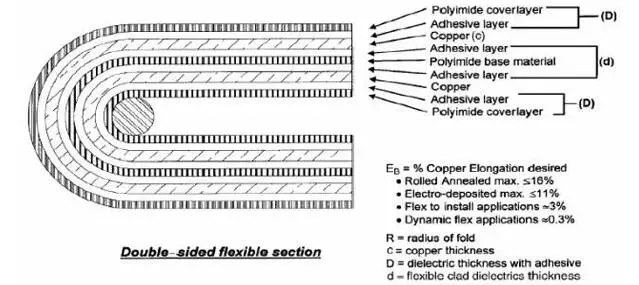

情况2、双面板

其中:R=最小弯曲半径、单位µm、c=铜皮厚度、单位µm、D=覆盖膜厚度、单位µm、EB=铜皮变形量,以百分数衡量。

EB的取值与上面的一样。

d=层间介质厚度,单位µm

软板最小弯曲半径及挠曲強度! [& w) ]# J7 U* T& J3 L

种类最小弯曲半径:

1.单面板 导线厚度之 3~6倍4 [1 Z- C2 n9 g

2.双面板 导线厚度之 6~10倍4 c) q* ~( e5 x

3.多层软板 导线厚度之 10~15倍. p Y, E+ M9 Z/ H

4.动态单面板 导线厚度之 20~40倍

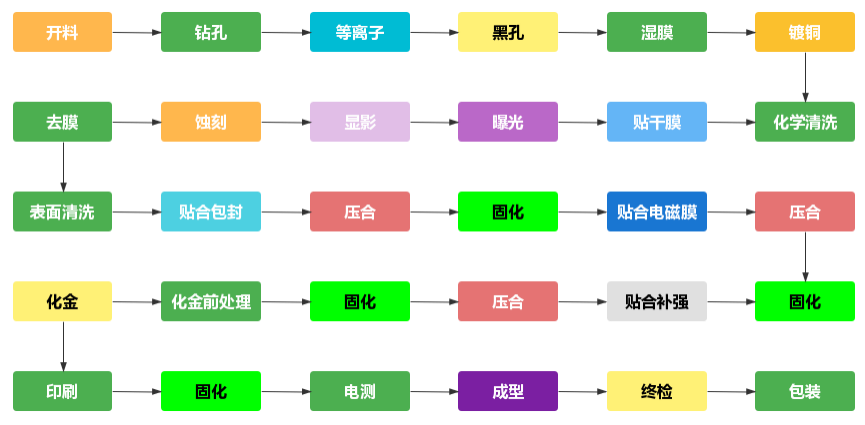

一般制程主要如下:

1. 双面板制程

开料→ 钻孔→ PTH → 电镀→ 前处理→ 贴干膜 → 对位→曝光→ 显影 → 图形电镀 → 脱膜 → 前处理→ 贴干膜 →对位曝光→ 显影 →蚀刻 → 脱膜→ 表面处理 → 贴覆盖膜 → 压制 → 固化→ 沉镍金→ 印字符→ 剪切→ 电测 → 冲切→ 终检→包装 → 出货

2. 单面板制程

开料→ 钻孔→贴干膜 → 对位→曝光→ 显影 →蚀刻 → 脱膜→ 表面处理 → 贴覆盖膜 → 压制 → 固化→表面处理→沉镍金→ 印字符→ 剪切→ 电测 → 冲切→ 终检→包装 → 出货

关于FPC柔性线路板的制造流程和生产周期的问题,下面我们来详细了解。生产FPC线路板是一个复杂而技术含量高的过程,每个工序都很重要,否则会增加成本并延误交货时间。接下来我将结合每个工序对交货周期进行具体分析。

首先,在生产之前,工程部需要处理资料,制作拼版图和生产流程单,包括基材尺寸、种类、数量,基材、覆盖膜、补强钻孔资料,覆盖膜切割资料,线路菲林、字符菲林、生产依据图示、外形模具型号、补强、覆盖膜模具型号等。准备工作完成后,才能安排开料部门准备相关基材和辅材。这个过程至少需要2个小时。

根据开料单,开料部门进行开料,根据基材和辅材的数量,至少需要10分钟(样品)。开料完成后,通常进行钻孔。

钻孔需要较长时间,5000个孔大约需要半个小时,孔越多时间越长。钻孔完成后进入电镀车间,包括沉铜、曝光、显影、蚀刻等工序,一天最多能完成这个部门的工作。

离开电镀车间后,进入叠层工序,进行覆盖膜贴合,然后进行沉压,大约需要2个小时。之后进行沉金,沉金是外发的,包括来回运送,需要半天时间,根据供应商问题的出现,可能需要更长时间。

沉金回来后,进行电测、丝印字符、装配、外形检查、品质检验、包装和出货。这个过程最快需要1天的时间。

综上所述,一般打样的交货周期为3-4天,批量生产因为数量较多且需要制作模具,所以时间为6-7天。

根据公司一般流程分析,单面板和双面板的打样货期为3-4天,如果加急的话,可以在24小时内完成;如果是批量生产,因为需要外发专业模具生产公司制作模具,这个过程需要3天时间,再加上数量较多,小批量生产的出货周期为6-7天,大批量为8-10天。如果是多层板或软硬结合板,由于难度较高,所以4层板的货期在8天之内,软硬结合板的货期在9-11天。