BGA芯片焊接的“隐形守护者”:为什么X-ray检测是不可或缺的关键?

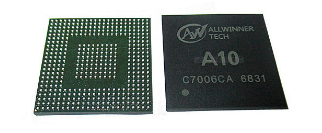

在现代电子制造中,BGA(Ball Grid Array)芯片因其高密度、高性能的特点,已成为众多高端设备的首选封装形式。然而,BGA芯片的焊接质量直接决定了产品的可靠性和性能,而由于其独特的封装结构,传统检测手段难以满足需求。X-ray检测技术凭借其独特的优势,成为BGA芯片焊接质量的“隐形守护者”。本文将深入分析为什么BGA芯片必须依赖X-ray检测,并探讨其在电子制造中的不可替代性。

1. BGA芯片的独特挑战

-

焊点不可见:无法通过肉眼或光学显微镜直接观察焊接状态。 -

高密度封装:焊球间距小(通常小于0.5mm),传统检测方法难以分辨微小缺陷。 -

多层PCB复杂性:BGA芯片通常用于高密度PCB设计,焊点隐藏在多层板内部,进一步增加了检测难度。

2. X-ray检测的核心优势

-

非破坏性检测:无需拆解或破坏芯片和PCB,适合批量生产中的质量检查。 -

高精度成像:能够清晰显示焊球的形状、位置、焊接状态,甚至内部空洞等微观缺陷。 -

实时分析:X-ray设备可以实时生成图像,便于快速发现问题并调整生产工艺。 -

3. BGA焊接中的常见缺陷

-

虚焊(冷焊):焊球未完全熔化,导致电气连接不可靠。 -

桥接(短路):相邻焊球之间发生短路。 -

空洞(气泡):焊点内部存在气泡,影响焊接强度和导电性。 -

偏移(错位):焊球与焊盘未对准,导致连接不良。 -

焊球缺失:部分焊球未形成或脱落。

4. X-ray检测在BGA焊接中的关键作用

4.1 确保焊接质量

4.2 提高产品可靠性

4.3 优化生产工艺

4.4 满足行业标准

5. X-ray检测的不可替代性

-

针对高密度封装:随着电子设备小型化、高性能化的发展,BGA芯片的焊球间距越来越小,传统检测方法已无法满足需求。 -

应对复杂PCB设计:X-ray技术能够穿透多层PCB,检测内部焊点状态,这是其他检测手段无法实现的。 -

支持高端应用领域:在航空航天、汽车电子、医疗设备等领域,BGA芯片的可靠性至关重要,X-ray检测是确保质量的唯一选择。

6. 未来发展趋势

-

3D X-ray成像:通过三维成像技术,可以更全面地分析焊点内部结构,进一步提高检测精度。 -

AI辅助分析:结合人工智能技术,自动识别和分类焊接缺陷,提升检测效率和准确性。 -

在线检测集成:将X-ray检测设备集成到生产线中,实现实时监控和快速反馈。