锡膏工艺--超实用钢网开孔设计优化指南

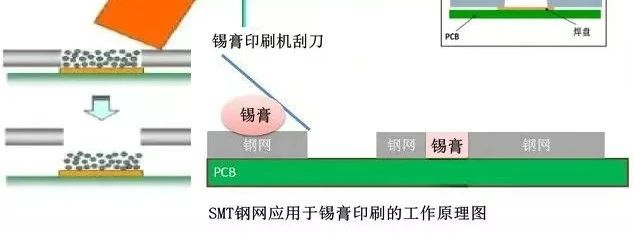

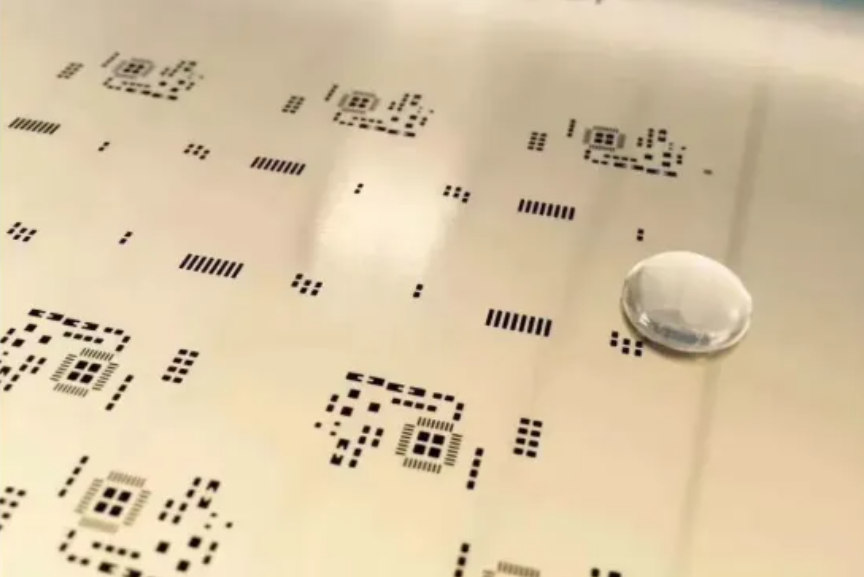

SMT锡膏印刷模板(stencil)又称SMT漏板、SMT网版、SMT钢网,它是用来定量分配锡膏或贴片红胶的,是保证印刷焊膏/贴片红胶质量的关键工装。

对于电子EMS组装行业来说,SMT组装是一项相当成熟的工艺技术,但成熟并不意味着不会存在缺陷问题。相反,随着电子元件封装的进一步微型化,制程问题就显得更加难以控制。

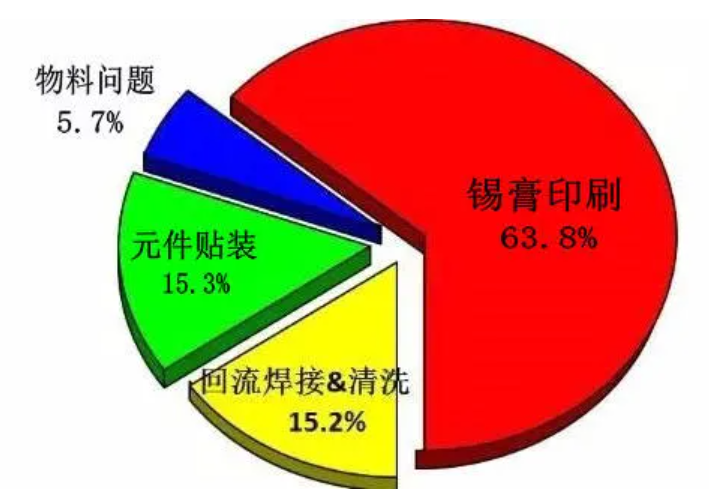

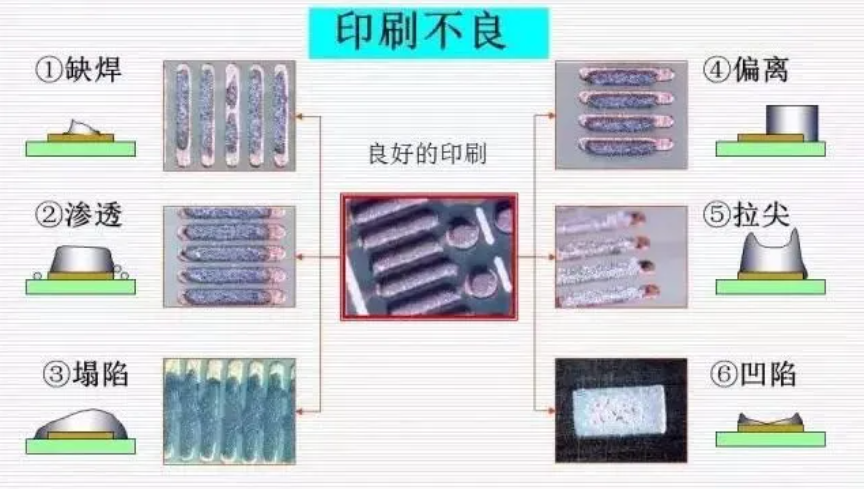

根据权威性数据统计,SMT制程中最重要最关键的工序应该是锡膏印刷工艺,几乎70%的焊接缺陷是由于锡膏印刷不良引起的。

锡膏印刷工艺事关SMT组装质量成败,其中钢网的设计和制造又是锡膏印刷质量好坏的一个关键因子,设计适当可以得到良好的锡膏印刷结果,否则就会导致制程质量不稳定,缺陷问题难以控制。以下内容将列举一些常见的SMT锡膏钢网开孔优化设计供大家参考。

模板厚度与开口尺寸、开口形状、开口内壁的状态等就决定了焊膏的印刷量,因此模板的质量又直接影响焊膏的印刷量。随着SMT向高密度和超高密度组装发展,模板设计更加显得重要了。

模板设计属于SMT可制造性设计的重要内容之一!

SMT钢网模板设计内容:

模板厚度

模板开口设计

模板加工方法的选择

台阶/释放(step/release)模板设计

混合技术:通孔/表面贴装模板设计

免洗开孔设计

球栅阵列(PBGA)的模板设计

球栅阵列(CBGA)的模板设计

微型BGA/芯片级包装(CSP)的模板设计

混合技术:表面贴装/倒装芯片(flip chip)的模板设计

胶的模板开孔设计

锡膏印刷工艺对焊接品质至关重要

SMT钢网制作外协程序及工艺要求

1. 模板厚度设计

模板印刷是接触印刷,模板厚度是决定焊膏量的关键参数。

模板厚度应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

通常使用0.1mm~0.3mm厚度的钢片。高密度组装时,可选择0.1mm以下厚度。

通常在同一块PCB上既有1.27mm以上一般间距的元器件,也有窄间距元器件,1.27mm以上间距的元器件需要0.2mm厚,窄间距的元器件需要0.15~0.1mm厚,这种情况下可根据PCB上多数元器件的的情况决定不锈钢板厚度,然后通过对个别元器件焊盘开口尺寸的扩大或缩小进行调整焊膏的漏印量。

脠求焊膏量悬殊比较大时,可以对窄间距元器件处的模板进行局部减薄处理。

2. 模板开口设计

模板开口设计包含两个内容:开口尺寸和开口形状

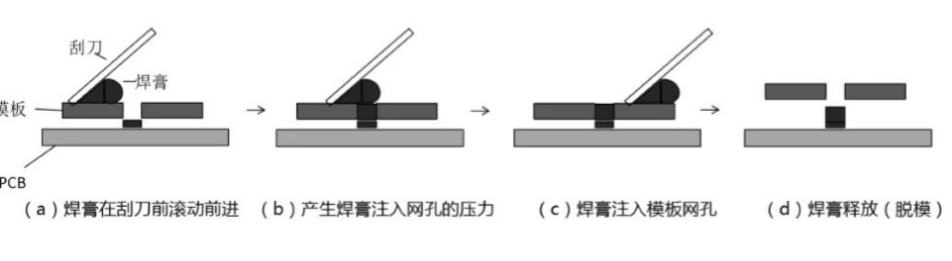

口尺寸和开口形状都会影响焊膏的填充、释放(脱膜),最终影响焊膏的漏印量。

模板开口是根据印制电路板焊盘图形来设计的,有时需要适当修改(放大、缩小或修改形状),因为不同元器件引脚的结构、形状、尺寸,需要的焊膏量是不一样。

同一块PCB上元器件尺寸悬殊越大、组装密度越高,模板设计的难度也越大。

⑴ 模板开口设计最基本的要求

宽厚比=开口宽度(W)/模板厚度(T)

戠积比=开口面积/孔壁面积

矩形开口的宽厚比/面积比:

宽厚比:W/T>1.5

面积比:L×W/2(L+W)×T>0.66

研究证明:

面积比>0.66,焊膏释放体积百分比>80%

面积比<0.5,焊膏释放体积百分比< 60%

影响焊膏脱膜能力的三个因素

面积比/宽厚比、开孔侧壁的几何形状、和孔壁的光洁度

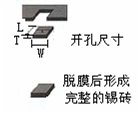

尺寸[宽(W)和长(L)]与模板厚度(T)决定焊膏的体积

理想的情况下,焊膏从孔壁释放(脱膜)后,在焊盘上形成完整的锡砖(焊膏图形)

各种表面贴装元件的宽厚比/面积比举例

|

例子(mil) |

开孔设计(mil) (宽×长×模板厚度) |

宽厚比 |

面积比 |

焊膏释放 |

|

1:QFP 间距20 |

10×50×5 |

2.0 |

0.83 |

+ |

|

2:QFP 间距16 |

7×50×5 |

1.4 |

0.61 |

+++ |

|

3: BGA 间距50 |

圆形25厚度6 |

4.2 |

1.04 |

+ |

|

4: BGA 间距40 |

圆形15厚度5 |

3.0 |

0.75 |

++ |

|

5: μBGA 间距30 |

方形11厚度5 |

2.2 |

0.55 |

+++ |

|

6: μBGA 间距30 |

方形13厚度5 |

2.6 |

0.65 |

++ |

|

注:+ 表示难度 |

||||

μBGA (CSP)的模板印刷推荐带有轻微圆角的方形模板开孔。

这种形状的开孔比圆形开孔的焊膏释放效果更好一些。

对于宽厚比/面积比没有达到标准要求,但接近 1.5和0.66的情况(如例2),应该考虑如以下1~3个选择:

–增加开孔宽度

增加宽度到 8 mil(0.2mm) 将宽厚比增加到 1.6

–减少厚度

减少模板厚度到 4.4 mil(0.11mm) 将宽厚比增加到 1.6

–选择一种有非常光洁孔壁的模板技术

激光切割+电抛光或电铸

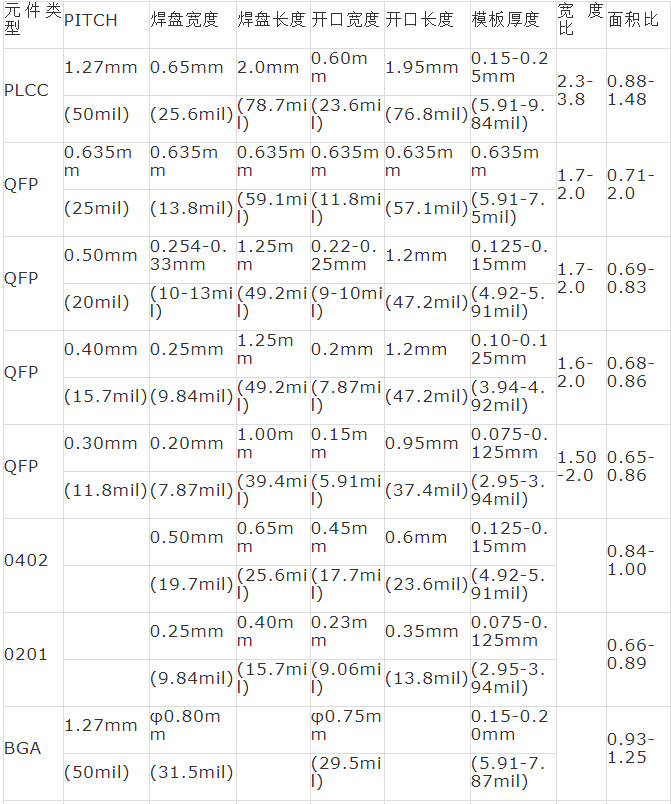

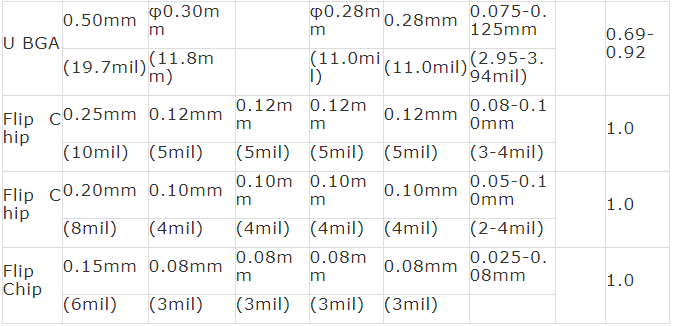

一般印焊膏模板开口尺寸及厚度

印焊膏模板开口特殊修改方案

Chip元件开口修改方案