关于不同助焊剂的清洗工艺

助焊剂和清洗的是相互关联的;其中的任何一个都无法逃脱另一个。助焊剂的选择和清洗工艺对电子组件的生产良品率以及产品可靠性有着至关重要的作用。

待焊接完成后,我们需要清除在焊接后表面留下的具有腐蚀性的物质。

使用助焊剂的原因

使用助焊剂为的是将两个金属表面连接。

用钎焊完成的连接,其本质是差不多的,因为它们只是通过不同的温度来完成的。这些连接工艺都是使用助焊剂去除氧化物,在面与面之间结合牢固。

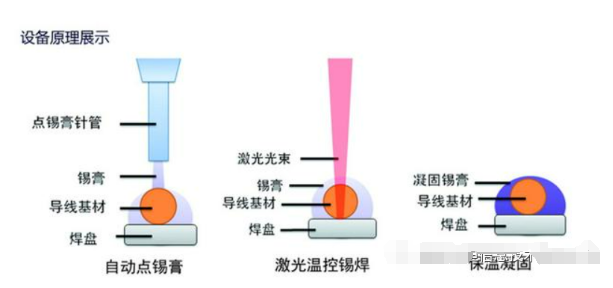

激光软钎焊

虽然钎焊的本质是差不多的,但他们还是有所区别,如在熔接和硬钎焊后则不需要进行清洗。对于电子的组件来说,清洗是一项非常关键而且重要的工艺。连接工艺结束后需要及时的清洗pcb板上的污物。否则失效的情况就有可能发生,采用的元件和助焊剂类型会导致不同情况的发生。

被氧化的PCB板上的触点

焊接工艺连接的常见金属表面是Cuprum和Stannum。就像绝大部分金属一样,锡和铜有着自然的氧化倾向。为实现两种金属间结合,就必须有效的去除其中的氧化物。助焊剂能提干净光滑的表面,从而达到铜和锡之间的金属间结合,进而提供可靠的焊点。

助焊剂在焊接温度一定的情况下还可以完成一些其他的功能。它们可以减小焊料的表面张力,让焊料扩展并赋予其润湿性,从而使焊点坚固可靠。

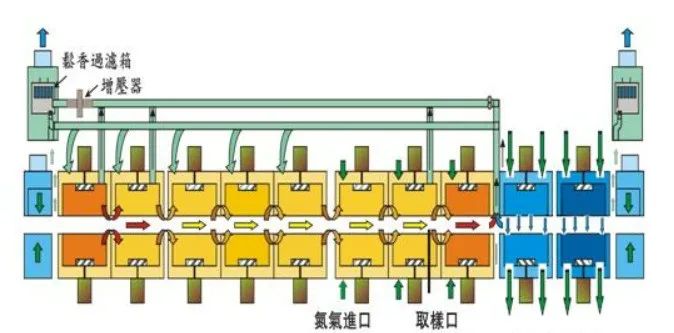

此外,它们还可以避免焊料在焊接过程中的氧化反应。为了获得除此之外的氧化保护,有的时候我们可以采用氮气,虽然氮气在金属间之间的结合形成不了作用,但它对金属之间结合是不可少的。

氮气回流焊

助焊剂的类型

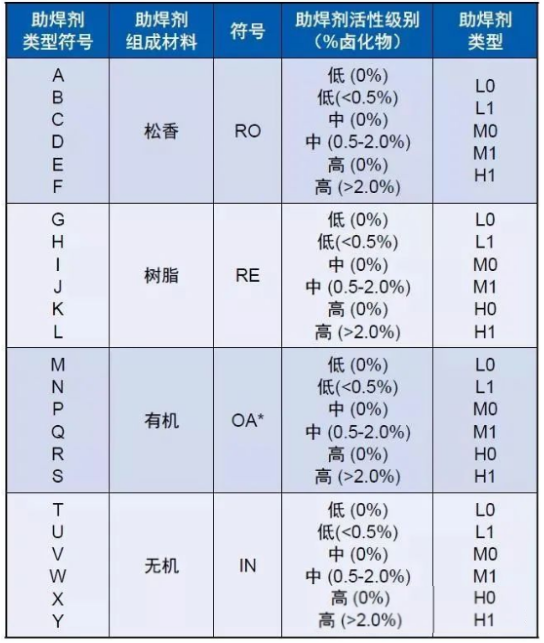

主要助焊剂分为四类:松香类(RO)、树脂类(RE)、有机类(OR)和无机类(IN)。

每类助焊剂都有三个活性级别可以选择

其中L、M和H的级别又可以分为含卤化物的或不含卤化物的两种。所以总共有24种择不同的助焊剂类别可以选择。不含卤化物的助焊剂在其名称末尾有o,而含卤化物助焊剂则在其名称末尾则为I。

松香助焊剂也由不同的类型

这些名称规则同样适用于其他助焊剂如RE,OR。L1、M1、H1中的卤化物分别是:小于0.5的、0.5~2之间的以及2以上。

无卤化物助焊剂活性来自于酸。助焊剂活泼性越高,焊接效果就会越好。但必须按情况来清洗这些活泼性高的助焊剂,防止腐蚀现象的发生。由于活性水平高,电子行业通常不采用水电工经常使用的无机(IN)助焊剂。

无卤免洗助焊剂(RE)

是否需要清洗助焊剂

使用助焊剂,有利有弊,处理得当利大于弊,处理不当,弊大于利。

我们需要助焊剂来得到情况良好的焊点。但事实上,如果一旦我们完成焊接,这些助焊剂残留物又该如何处理?我们是把它们留在PCB上还是用各种方法去处理它们?

答案是:根据不同情况,具体案例具体分析。这些残留物的危害程度决定是否把它们留在电路板上。

需要清洗的助焊剂残留物或污染物的类型主要取决于所使用助焊剂的类型。卤化物、氧化物和其他各种污染物也会在储存和搬运过程中被引入。使用侵蚀性助焊剂会使焊接更容易,即使元件和电路板被轻微氧化和污染。

清洗工艺的选择需要根据助焊剂类型、污染物类型和组件类型来决定。例如,采用SMT元件和通孔元件的混装组件在回流焊后可能需要一个清洗工艺,在波峰焊后需要另一个清洗工艺;但一个两面全SMT组件在第二面回流后可能只需要一个清洗工艺。

当使用免洗助焊剂时,电路板可能会不需要清洗。在免洗助焊剂中,羧酸等化学物质会活化并发挥其脱氧功能然后燃烧掉,表面上不会留下任何活性化学物质。但是免洗助焊剂需要完美的表面来完成焊接。否则焊接缺陷将过高。

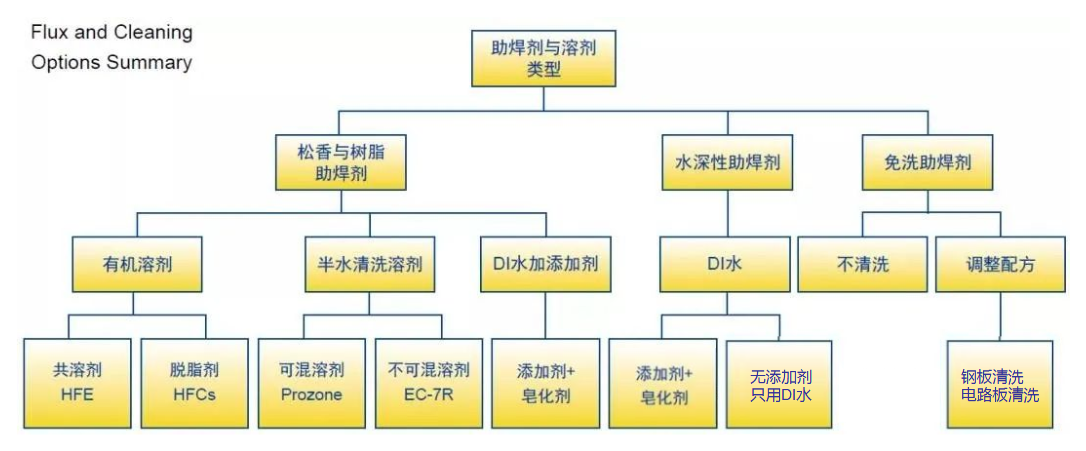

清洗材料及工艺类型

事实上,如果在选择清洗工艺及设备时适当注意,且焊接和清洁工艺得到适当的控制,那么清洗表面贴装组件就不应该有问题,即使是使用了侵蚀性助焊剂。然而需要强调的是,当使用侵蚀性水溶性助焊剂时,良好的工艺控制是必不可少的。

清洗工艺的选择取决于所用助焊剂的类型。针对不同类型助焊剂的清洗工艺简要总结.

所选择的清洗工艺可以使用溶剂或去离子水或这两种工艺的组合。过去,常用的溶剂是氟利昂等CFC(氯氟烃),但几十年前由于环保问题已被禁止使用。该行业别无选择,只能使用替代溶剂或水溶性助焊剂和焊膏进行清洗,或使用低残留或免洗助焊剂和焊膏实现“免清洗”工艺。

目前使用的免清洗或低残留助焊剂的技术消除了清洗环节。然而,使用免清洗助焊剂需要洁净的工作环境和一种习惯的改变,这不仅会影响用户,而且会影响到其供应商。此外,使用免清洗助焊剂可能需要受控的焊接环境,以提供与其较低活性兼容的工艺窗口。

由于使用需要清洗和处置含铅溶剂废物的助焊剂会导致环境问题,因此免清洗助焊剂的使用正在增加。但我们还需要切记,免清洗助焊剂不如其他类型助焊剂的活性高,因此,除非公司内部以及零部件和PCB供应商采取适当步骤,否则焊接结果可能会低于预期。

无论使用何种助焊剂、清洗材料或清洗工艺,它们都需要满足相同的要求。当使用更高活性的助焊剂时,应使用适当的溶剂进行清洗,用来去除因枝晶生长和腐蚀而导致现场失效的任何污染物。但是如何知道PCB什么时候足够洁净呢?

如果您询问了类似的问题,说明焊点在现场已经造成了可靠性问题,问题容易回答,因为J-STD-001和IPC-A- 610已制定了相关的接受或拒绝标准。但是,尽管这两项标准中都规定了具体要求,确定PCB清洁度仍然并不是那么简单。

声明:文章来源网络,如侵删