解析 3D 阶梯钢网在 SMT 生产中的应用与技术特性

在 SMT 生产流程里,不少电子产品由于采用 Cavity PCB 设计、需要进行高密度元器件组装、存在特殊构造要求,再加上涉及通孔回流焊器件、混合制程器件以及正反焊接连接器等因素,使得焊锡膏或胶的印刷涂覆工艺变得越来越复杂。普通平面钢网难以满足这些需求,于是非共面性的阶梯钢网(3D Stencil)应运而生,在解决 SMT 特殊制程以及异型器件的焊锡、胶印刷问题上发挥着重要作用。

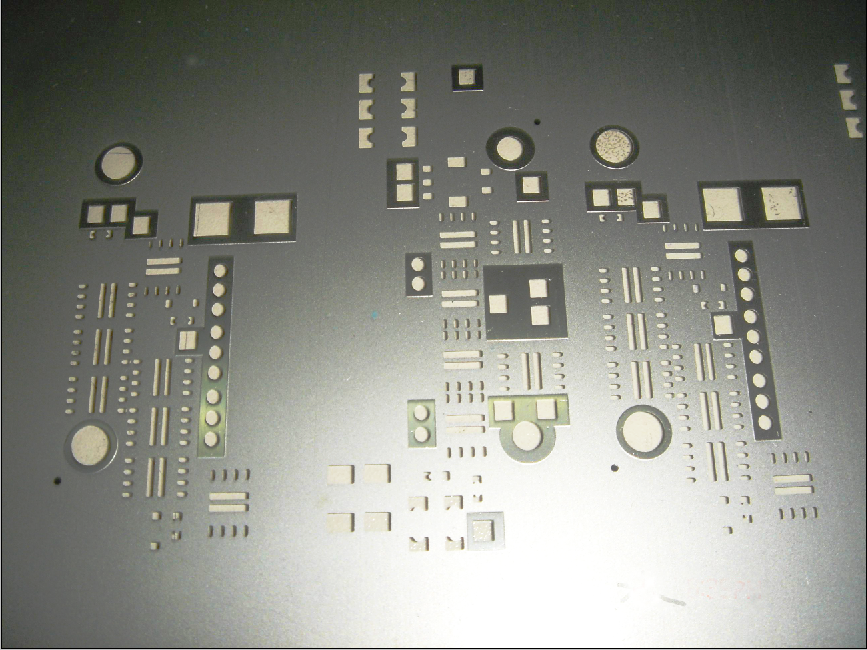

3D 阶梯钢网是一种非平面的模板,它通过局部加厚(Step-up)或者减薄(Step-down)的方式,形成具有不同厚度的阶梯结构,以此来适应不同元器件对锡膏量的需求。

常见的 3D 阶梯钢网结构有以下几种:

-

局部减薄(Step-down):这种结构适合用于精细间距元件,像 0201、01005 封装的元件,它能减少锡膏量,从而避免出现桥连现象。 -

局部加厚(Step-up):主要用于大尺寸元件,例如滤波器、连接器等,通过增加锡膏量来保证焊接强度。 -

混合阶梯:在同一个钢网上结合了 Step-up 和 Step-down 两种结构,能够满足 PCB 上不同元件的需求。

3D Stencil 的设计多种多样,可以满足复杂 PCBA 组装的需求。3D 钢网的阶梯高度是根据 PCB 板面以及元器件的特性来确定的,既可以设置在钢网面,也可以设置在底面。精密的 3D 阶梯钢网,其钢片厚度和 2D 钢网相同,阶梯高度可达 20mm,能够避让大多数已经组装好的元器件。

2.1 高密度组装 PCBA

对于 BGA、QFN、CSP 等精细间距器件,3D 阶梯钢网非常适用。它通过局部减薄来优化锡膏量,防止出现短路或者虚焊的情况。

2.2 混装制程

SMT 与插件组装的混合制程工艺应用十分广泛,3D 阶梯钢网有效解决了大功率电源板、功率放大驱动板等产品的多元组装需求。3D 模板的厚度大多为 3.0mm 或者 3.5mm,下胶孔包含存胶孔、斜坡孔和避让孔,其尺寸会根据实际需求进行精准设计。

在 SMT & AI 红胶混合制程钢网中,由避让孔槽形成的阶梯需要设置在底面。如果印刷面有局部加厚的阶梯,其厚度应该小于 0.2mm,否则会影响普通元件的印刷质量。在印刷时,刮刀的材质、速度、压力等工艺参数需要进行优化,必要的时候,刮刀要对阶梯部分的开口进行避让,而且印刷面的局部减薄工艺不适用于精密细间距器件。

2.3 通孔回流焊组装

通孔回流焊是利用钢网将焊锡膏印刷到表面焊盘与插件金属化通孔内,然后借助 SMT 回流焊技术同步焊接插装与表面贴装器件,通过焊锡将器件的通孔焊脚与 PCB 焊盘焊接成一个整体。焊锡量的精确印刷是通孔回流焊成功组装的关键。由于该制程通常比普通器件需要更多的焊锡膏,所以就产生了阶梯工艺钢网,包括局部加厚(Step-up)和减薄(Step-Down)两种工艺,这两种工艺既可以独立应用,也可以综合应用。局部减薄钢网用于减少特定组件的焊锡量,解决 PCB 局部微凸起导致的印刷缺陷;局部加厚钢网则用于增加特定组件的焊锡量。同一个钢网可以同时进行局部减薄和加厚,以满足同一 PCB 上不同组件对锡量的差异需求。

对于凹腔结构 PCB 且阶梯差较大的印制板,传统的 3D 钢网很难满足需求。而电铸镍制的 Vector Guard 3D 网能够使阶梯不同面的高度差达到 3mm,可以解决同一 PCB 上元器件锡膏量需求悬殊的问题。

2.4 大型异型器件

为了实现产品的小型化和多功能化,高密度组装板的 I/O 引脚常常集中在一个连接器上,也就是 PCB 双表面表回焊器件。以某双排翼形插座为例,它需要与 PCB 底板面 PAD 同时焊接,而且上下引脚的距离要比 PCB 厚度大 0.1-0.15mm,否则容易造成空焊。当连接器焊盘旁边有 SMD 且间距较小时,组件的最高处达到 2.50mm,超出了普通阶梯钢网的厚度极限,无法用普通阶梯钢网进行印刷,此时 BOT 面连接器焊盘的锡膏印刷以及连接器组装治具与载板定位夹具的设计制作精度就成了关键。

解决这种异型连接器件组装工艺有多种方案,比如手插连接器后人工用烙铁加锡、预印锡膏后进行二次焊接、使用喷射式点锡膏机点涂以及特制钢网印刷等。经过评估,特制 3D 钢网印刷是更为经济实用的方案。这种特殊制程要求工程师不断改良模板与治工具,研究制程和产品特点来解决问题。

3.1 阶梯高度控制

-

通常情况下,阶梯高度在 1-3mil(0.025-0.075mm),在极端情况下,为了避开已组装元件的高度,阶梯高度可以达到 20mil(0.5mm)。 -

在设计时,需要考虑锡膏的脱模性能,避免锡膏残留影响印刷质量。

3.2 制造工艺

-

激光切割 + 电抛光:这是主流的制造工艺,精度较高,适用于复杂的阶梯结构。 -

电铸成型:采用这种工艺制成的钢网,孔壁更加光滑,脱模性能优异,但成本相对较高。 -

FG 钢网:能够提升钢网的强度,适合有高精度需求的场景。

3.3 纳米涂层技术

在钢网表面涂覆纳米材料(其摩擦系数在 0.03-0.06 之间),可以显著提升钢网的脱模性能,尤其适合超细间距元件,如 0.4mm BGA 等。

(1)传统的模板印刷在小批量生产中灵活性不够,在研发过程中需要频繁制作模板,这会增加费用。而喷印技术不需要模板,可以灵活修改焊锡点,节省了模板费用,也没有辅材损耗,但在喷 0201 或 0.4mm 间距器件时,每喷 3Kg 锡膏就需要更换喷嘴,以防止磨损。

(2)3D 模板对于多点、大锡量的产品,效率较高,能够适配高速贴片机组合。喷印机虽然每小时可以喷 180 万锡点,而且程序可以离线准备,但整体效率较低,难以胜任高密度板的生产。

(3)3D 模板可以解决凹腔等特殊制程的问题,喷印作为一种非接触涂敷方式,在细间距精密器件的凹腔应用中具有更显著的优势。

(4)3D 模板是用相同厚度的钢片制作的,焊锡成型效果好,可以印刷 01005 组件。而喷印的锡点直径在 0.33~0.45mm 之间,无法用于 01005 与 0.4mm Pitch CSP 器件。

(5)3D 模板对锡膏没有特殊要求,所使用的锡膏较为经济。喷印则需要特定粒度、粘度的锡膏,而且目前只有四家供应商可以提供。

(6)3D 模板的制作费用大约为 2000 元,而喷印机的设备投资需要 180 万,只有高研发需求的企业使用喷印机才比较划算。由此可见,二者在 SMT 特殊制程中各有优缺点。

3D 阶梯锡膏印刷钢网是 SMT 行业应对高密度、异型器件焊接的关键解决方案,它通过优化锡膏分布,显著提高了焊接质量和生产效率。随着纳米涂层、智能设计软件等技术的不断发展,3D 阶梯锡膏印刷钢网的应用范围将会进一步扩大。

注:文章来源网络,仅作分享交流,如侵删。

上一篇:BGA 贴片加工注意事项

下一篇:SMT钢网的三大制作工艺