PCB 压合工艺常见问题、深层原因及系统性解决方案

PCB 压合是多层板制造的核心工序,直接决定板材的层间结合力、厚度均匀性与信号传输稳定性。在实际生产中,受材料特性、工艺参数及操作规范等因素影响,易出现多种质量问题。本文将针对 PCB 压合过程中的典型缺陷,从 “问题现象 - 深层原因 - 针对性解决方案” 三个维度展开分析,为工艺优化提供参考。

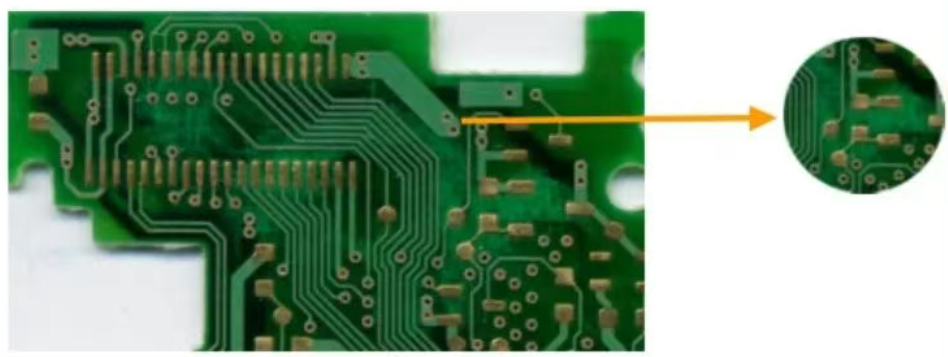

问题现象

压合后板材表面出现不规则白色斑点,或玻璃布的编织纹理清晰外露,破坏板面平整度,严重时可能影响后续阻焊层附着与信号完整性。

深层原因

- 树脂流动性失控

:粘结片树脂流动度过高,或凝胶时间过长,导致层压时树脂过度流失,无法充分填充玻璃布间隙;

- 压力参数失衡

:预压力设定偏高,过早挤压出大量树脂,造成局部树脂量不足; - 高压时机偏差

:施加全压的时间过早(树脂未充分浸润玻璃布)或过晚(树脂已初步固化失去流动性),均会导致树脂分布不均; - 材料选型不当

:选用的粘结片本身树脂含量偏低,无法满足填充需求。

解决方案

- 优化温度与压力协同控制

:适当降低层压温度(减缓树脂流动速度),或微调预压力(避免过早流失树脂),通过小批量试产确定最佳参数组合; - 动态监控高压时机

:层压过程中实时监测树脂流动状态(如通过溢胶量观察)、压力曲线与板面温升,待树脂充分浸润玻璃布且未开始固化时,再施加全压; - 调整材料与工艺匹配性

:更换树脂含量更高的粘结片,或通过缩短凝胶时间的方式,减少树脂过度流动的风险;若无法更换材料,可适当降低预压阶段的温升速率,延长树脂浸润时间。

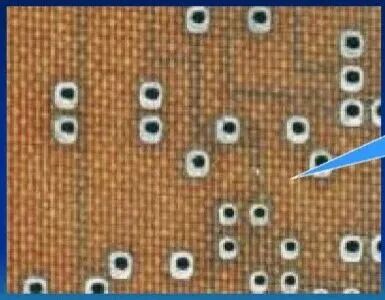

问题现象

压合后板材内部或表层出现气泡,气泡可能呈点状、条状或片状,受热(如后续焊接)时可能扩大,导致层间分离。

深层原因

- 压力不足与周期失衡

:预压力偏低,无法有效排出层间空气;或预压与全压间隔时间过长,导致空气滞留并受热膨胀形成气泡; - 温度与流动性不匹配

:层压温度偏高,树脂快速升温导致动态粘度骤降,未及时施加全压时,树脂流动性失控,包裹空气形成气泡;或树脂动态粘度本身过高,加全压时已失去流动能力,无法排出空气; - 挥发物残留过多

:内层板存储环境湿度大(含水分)、粘结片挥发物含量超标,或预压周期过长,导致挥发物受热释放后无法排出,积聚形成气泡; - 表面清洁不到位

:内层板或粘结片的结合面存在油污、粉尘等杂质,阻碍树脂与铜箔 / 玻璃布的结合,形成间隙性气泡; - 材料活动性缺陷

:粘结片活动性差(树脂无法有效扩散),或预压力不足,导致层间空气无法被树脂挤压排出。

解决方案

- 优化压力与周期参数

:适当提高预压力(确保初期排出大部分空气),缩短预压与全压的间隔时间;若气泡集中在板边,可在排板时预留更多溢胶空间,辅助排出空气; - 协同调控温流特性

:参考粘结片的 “时间 - 流动性” 曲线,调整层压温度与全压施加时间,确保压力施加时树脂仍具有良好流动性,可充分填充间隙并排出空气; - 严控挥发物与清洁度

:层压前对於内层板进行烘烤去湿(如 120℃烘烤 2-4 小时),降低水分含量;粘结片从真空干燥环境取出后,15 分钟内完成压合,避免吸收空气中的水分;操作过程中严禁用手触摸粘结面,使用无尘布蘸取专用清洁剂擦拭结合面,去除杂质; - 材料替换与工艺补位

:若粘结片活动性差,可更换活动性更高的型号;或通过提高预压力(但需避免树脂过度流失)的方式,弥补材料缺陷。

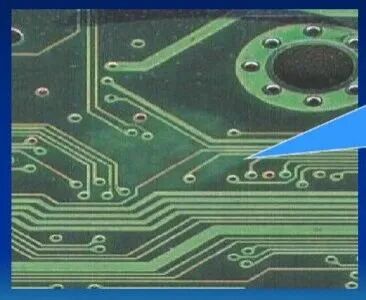

问题现象

板面出现局部凹陷(凹坑)、树脂堆积形成的凸起(树脂瘤),或铜箔表面出现不规则皱褶,影响板面平整度与后续线路制作精度。

深层原因

- 操作规范性不足

:排板(LAY-UP)时钢板表面未擦干(残留水渍或清洁剂),压合时水分受热蒸发,导致铜箔局部鼓起、起皱; - 压力与树脂控制失衡

:压合过程中板面局部失压(如模板不平整、叠板错位),导致树脂向失压区域过度流动,造成铜箔下树脂缺失,进而引发铜箔起皱;或树脂流动过快,在局部堆积形成树脂瘤; - 材料与排板偏差

:选用的粘结片树脂流动度过高,或排板时上下层板对齐度差,导致压力分布不均。

解决方案

- 强化操作流程管控

:排板前用无尘布彻底擦干钢板表面(确保无水分、无残留清洁剂),放置铜箔时用专用工具轻轻抹平,避免气泡或褶皱; - 优化压力与树脂协同

:检查热压模板平行度,若存在偏差及时调整;排板时确保上下层板精准对齐,减少压力分布不均;选用树脂流动度适中(低 RF%)的粘结片,缩短树脂流动时间,同时适当加快温升速度,避免树脂过度堆积; - 加强过程巡检

:压合前对叠板状态进行检查,确保无错位、无异物;压合过程中实时监测压力曲线,发现异常及时停机调整。

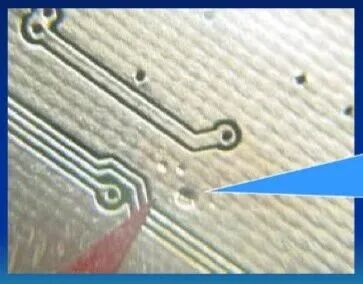

问题现象

多层板压合后,内层图形(如线路、过孔环)出现位置偏移,超出设计公差,可能导致层间对位不良、过孔连接失效。

深层原因

- 内层板材料缺陷

:内层覆箔板铜箔抗剥强度低、耐温性差,或线路线宽过细(抗拉伸能力弱),压合时受树脂流动推力或热应力影响,易发生图形移位; - 工艺参数不当

:预压力过高,或粘结片树脂动态粘度小(流动性强),导致树脂流动时对内层图形产生过大推力; - 设备精度不足

:热压模板平行度差,叠板时受力不均,导致内层板在压合过程中发生自由滑移;或叠板未固定在模板中心区域,受力偏移引发移位。

解决方案

- 升级内层板材料

:选用铜箔抗剥强度高、耐温性好的内层覆箔板,对细线路设计的产品,优先选择高韧性铜箔,提升图形抗移位能力; - 优化压合参数

:适当降低预压力,减少树脂流动对图形的推力;若粘结片流动性过强,可更换动态粘度更高的型号,或通过降低温升速率减缓树脂流动; - 提升设备与排板精度

:定期校准热压模板平行度(如每季度一次),确保压力均匀传递;排板时使用定位销固定内层板,限制叠层板的自由度,并将叠层安置在热压模板中心区域,避免受力偏移。

问题现象

多层板各内层之间的对位偏差超出设计要求,导致层间线路无法精准连接,影响信号传输与结构可靠性。

深层原因

- 热膨胀与树脂流动协同失衡

:内层材料热膨胀系数(CTE)与粘结片不匹配,压合升温时内层板与粘结片膨胀量差异大;同时粘结片树脂流动产生的推力,进一步加剧内层板位置偏移; - 热收缩差异

:层压冷却阶段,不同材料(如铜箔、玻璃布、树脂)的热收缩率不同,若收缩不均匀,易导致内层相对位移; - 材料尺寸稳定性差

:内层覆箔板或粘结片本身尺寸稳定性不足(如受潮后膨胀、受热后收缩过大),无法承受压合过程中的温变应力。

解决方案

- 控制材料热匹配性

:选用热膨胀系数与内层板接近的粘结片,减少温变过程中的膨胀 / 收缩差异;同时通过调整粘结片树脂含量与流动性,降低树脂流动对内层的推力; - 预处理降低尺寸波动

:内层板在压合前进行预热处理(如 150℃烘烤 1 小时),提前释放内应力与水分,减少压合时的收缩量; - 选用高稳定性材料

:优先选择尺寸稳定性等级高的内层覆箔板(如低 CTE 板材)与粘结片,从源头降低错位风险;对高精度产品,可采用 “预压定位 + 全压固化” 的分段工艺,进一步提升对位精度。

问题现象

压合后的多层板出现弯曲(单向弧度)或翘曲(双向不规则弧度),超出行业标准(通常要求板曲 / 翘≤0.75%),影响后续 SMT 贴片、插件装配的精度。

深层原因

- 结构对称性缺失

:多层板设计时,上下层线路密度、铜箔覆盖率差异大(如一侧为大面积铜皮,另一侧为细线路),或层压时粘结片放置不对称,导致上下层收缩应力失衡; - 固化工艺不完整

:固化时间不足或固化温度偏低,树脂未完全交联,冷却后继续收缩,引发板曲 / 翘; - 材料下料方向混乱

:内层覆箔板与粘结片的下料方向不一致(如板材纤维方向与粘结片流动方向垂直),温变时各层收缩方向冲突; - 材料兼容性问题

:同一多层板中混用不同厂家的内层板或粘结片,不同材料的热收缩率、固化特性差异大,导致应力不均; - 后固化处置不当

:后固化完成后,未在受压状态下冷却至室温(Tg 以下),释放压力后板材因应力反弹发生变形。

解决方案

- 优化结构与材料对称设计

:线路设计时尽量保证上下层铜箔覆盖率一致(偏差≤10%);层压排板时,确保粘结片在上下层对称放置,避免单侧树脂量过多; - 确保固化工艺达标

:严格按照粘结片的固化参数(温度、时间)执行,通过差示扫描量热法(DSC)验证树脂固化度,确保完全交联; - 统一材料下料方向

:内层板与粘结片均按同一方向(如沿板材纤维方向)下料,减少收缩方向冲突; - 控制材料统一性

:同一批次、同一型号的多层板,优先使用同一厂家的内层板与粘结片,避免兼容性问题; - 优化后固化冷却流程

:后固化完成后,保持压合压力不变,待板面温度冷却至 Tg(玻璃化转变温度)以下(通常≤50℃),再释放压力,避免应力反弹。

问题现象

多层板层间出现分离(分层),或在后续焊接(如回流焊)等受热场景下发生层间开裂,直接导致绝缘性能下降、线路断路。

深层原因

- 水分与挥发物残留

:内层板存储环境湿度高(如 RH>60%),或烘烤不彻底,残留水分受热蒸发产生压力;粘结片挥发物含量超标(如超过 0.5%),压合时无法完全排出; - 表面污染与氧化异常

:内层板结合面存在油污、指纹、粉尘等杂质;氧化处理后表面呈碱性(清洗不彻底),或残留亚氯酸盐;氧化层晶体过长(如超过 1μm),或微蚀刻不足,未形成足够的粗糙表面积,导致树脂与铜箔结合力下降; - 钝化与结合力不足

:内层板氧化后钝化处理不充分,表面易氧化失效,无法与树脂形成稳定的化学键。

解决方案

- 严控水分与挥发物

:内层板压合前必须经过烘烤去湿(如 120℃/4 小时),烘烤后立即转入干燥环境(RH≤30%);粘结片从真空包装取出后,15 分钟内完成压合,避免吸收空气中的水分;定期检测粘结片挥发物含量,超标批次禁止使用; - 强化表面清洁与氧化管控

:操作时佩戴无尘手套,避免触摸内层结合面;氧化处理后用去离子水(PH 值控制在 6-7)反复清洗,确保无碱性残留与亚氯酸盐;调整氧化工艺(如缩短氧化时间、降低氧化液浓度),控制氧化层晶体长度在 0.3-0.8μm,并通过微蚀刻(蚀刻量 5-10μm)增加表面粗糙度,提升结合力; - 完善钝化工艺

:严格遵循钝化处理流程(如使用硅烷偶联剂),确保钝化层均匀覆盖内层表面,增强树脂与铜箔的化学键结合力;钝化后 4 小时内完成压合,避免表面二次氧化。

总结

PCB 压合问题的本质是 “材料特性、工艺参数、操作规范” 三者的不匹配。解决此类问题需遵循 “先定位原因,再针对性优化” 的原则:

- 材料端

:确保内层板、粘结片的参数(树脂含量、流动度、CTE)匹配,避免混用兼容性差的材料; - 工艺端

:通过动态监控(压力、温度、树脂流动)与小批量试产,确定 “温度 - 压力 - 时间” 的最佳协同参数; - 操作端

:强化清洁、排板、烘烤等环节的规范执行,减少人为因素导致的缺陷。

通过多维度的工艺优化,可显著提升 PCB 压合质量,为后续工序与最终产品可靠性奠定基础。