PCB拼板连板方式

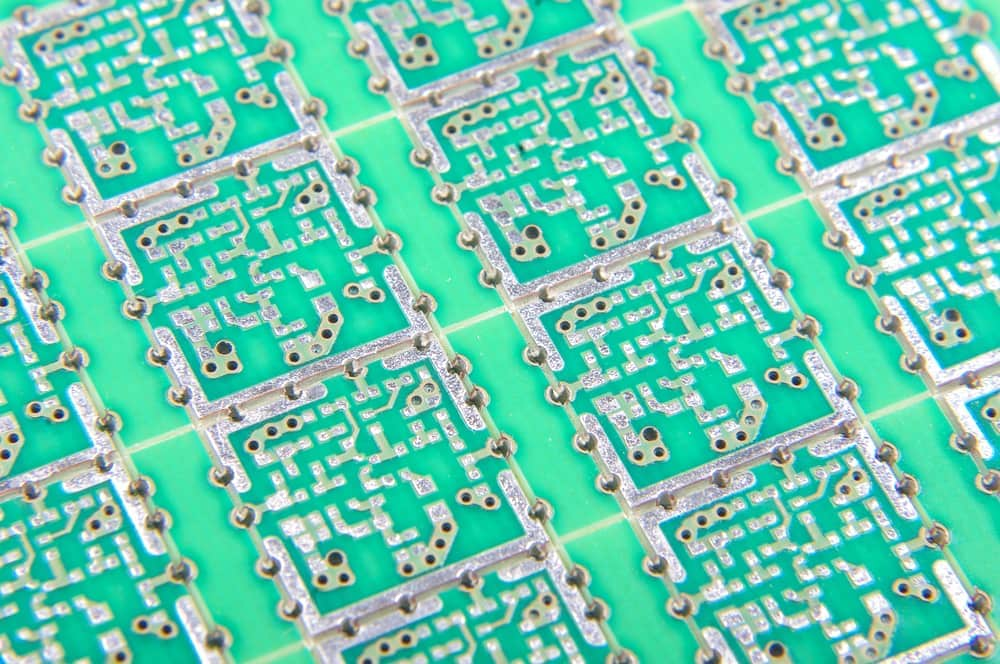

大量生产的PCB(印刷电路板)通常都需要将多片单板(individual boards)拼凑成一片大板,然后以拼板(panelization)的形式一起进入SMT产线的自动生产机台,目的是为了可以有效提高生产效率并降低昂贵设备的待概率。

在考虑PCB拼板的连接方式时,需要同时考虑到分板的方式与便利性,以避免拼好了板子却难以分板(de-panel)的窘境。

可能有些人觉得拼板不就是把单板互相靠放在一起就可以了吗?顶多看看要把几片PCB拼成一片大板,如果是畸形板,就拼凑一下板材利用率,应该没有需要特别拿出来讨论吧?

事实不然,拼板的时候会牵扯到了几个问题的面向需要重点考虑:

-

有些PCB对其外形轮廓(outline)以及尺寸有精密度上的要求,可能在后续的组装上需要用到这些PCB的外形或尺寸来做定位,如果让单板与相邻的单板直接挨着,在分板的时候只要稍微偏差一点点,就可能造成一片PCB较大,另一片PCB较小的问题。

-

不管使用何种方式来分板,或多或少一定会损伤才剪掉PCB板材,单板与单板间如果没有了连接点来缓冲,就会使得分板后的单板尺寸不易管控。所以,一般在有较高尺寸精度要求的PCB拼板,都会要求PCB板厂使用精度较高的捞板机事先捞掉镂空,只留下不会影响后续组装精度的部分用连筋或其他方式连接,当然连接的位置与数量也得考虑整个大拼板的强度。

一、为什么要拼板呢,也就是说拼板的好处是什么?

1.为了满足生产的需求。有些PCB板太小,不满足做夹具的要求,所以需要拼在一起进行生产。

2.提高SMT贴片的焊接效率。只需要过一次SMT即可完成多块PCB的焊接。

3.提高成本利用率。有些PCB板是异形的,拼板可以更高效率的利用PCB板面积,减少浪费,提高成本的利用率。

二、拼板设计有哪几种方式?

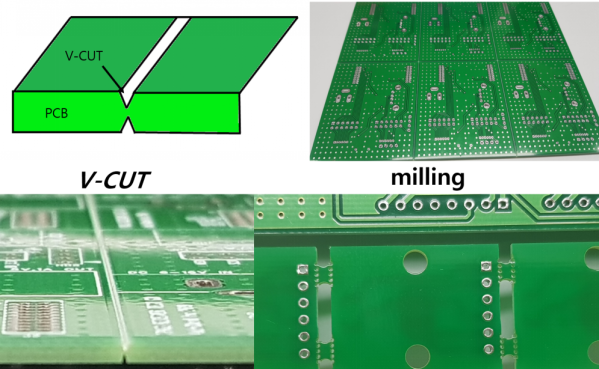

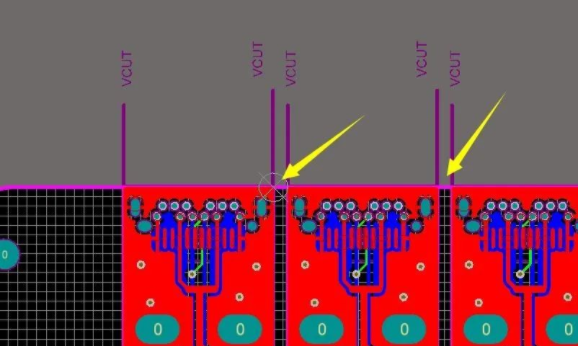

1.V-CUT

V-CUT是在两个板子的连接处画一个槽,只要将两个板子拼在一起,之间留点空隙即可(一般0.4mm),但这个地方板子的连接就比较薄,容易掰断,拼板时需将两个板子的边缘合并在一起。

V-CUT一般都是直线,不会有弯曲圆弧等复杂的走线,在拼板时尽量在一条直线上。

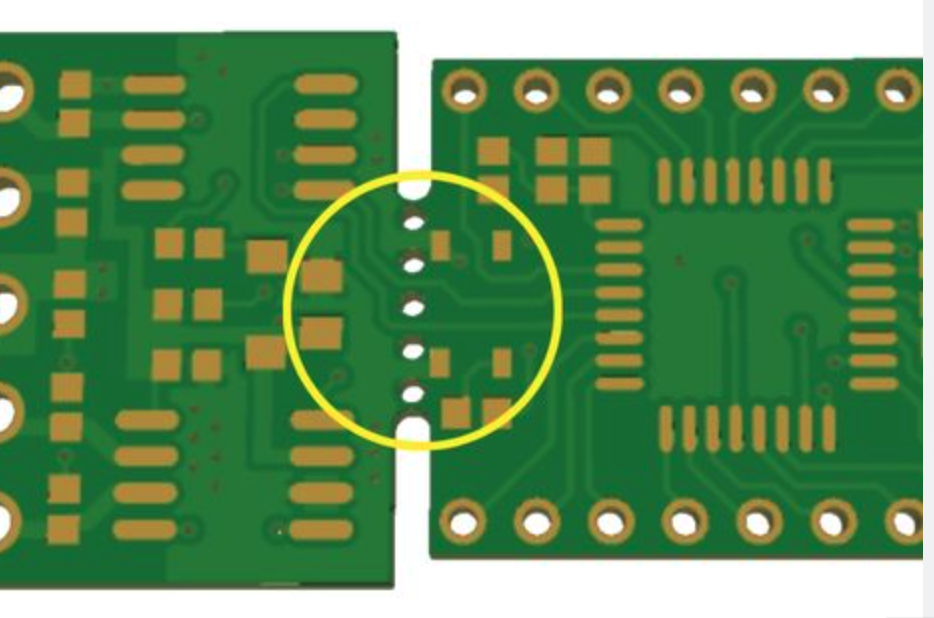

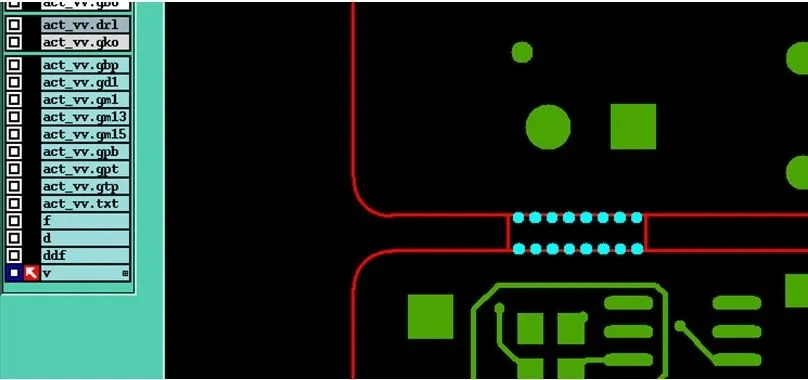

2.邮票孔

对于不规则的PCB板,比如圆形的,V-CUT是做不到的,这个时候就需要使用到邮票孔来进行拼板连接,因此邮票孔一般在异形板中使用的较多。

在两个板子的边缘通过一小块板材进行连接,而这一小块板材与两块板的连接处有许多小孔,这样容易掰断。掰断之后板子的边缘像邮票的边缘,因此这种拼板方式被称为邮票孔。

3.空心连接条

空心连接条在有半孔工艺的板子中使用较多,是使用很窄的板材进行连接,和邮票孔有些类似,区别在于连接条的连接部分更窄一点,而且两边没有过孔。

空心连接条的拼板方式有一个缺点:板子掰开之后会有一个很明显的凸点。邮票孔也有凸点,因为被过孔分开所以不怎么明显。

有人可能会觉得直接用邮票孔不就好了,为啥还要用空心连接条?这是因为在做四周都是半孔模块的时候,邮票孔和V-CUT都无法使用的,只能通过空心连接条在模块四个角进行连接。

三、拼板的原则是什么?

为了方便生产,尽可能让拼板后的板子保持正方形的形状。总之不要让长宽比例差距太大。

四、间距要求:

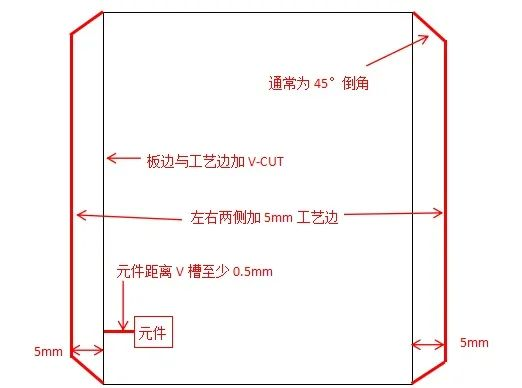

1.对于元器件最外侧距离板边缘<3mm的PCB必须加工艺边,通常以较长边作为工艺边;

2.元器件与V—CUT之间应预留>0.5mm的空间,以保证刀具正常运行。

目前主流的PCB(印刷电路板)的拼板连接方式有下列几种:

-

V型凹槽 (V-Cut)

-

连筋 (ribs)

-

邮票孔或称折断孔 (stamp hole, mouse bite hole, break away hole, perforation holes)

而完成PCBA组装板后的主流分板方式则有下列几种:

-

V型凹槽分板机 (V-cut scoring machine)

-

捞板机 (router de-panel machine)

-

人工分板 (manual):手折或半自动治具分板。

-

镭射切割分板机 (laser cut)。

-

冲压分板 (punch de-panel machine)。目前已很少人使用,PCB板厂应该还有少许使用,所以本文不讨论此项。

之所以需要使用特别工具来分板是因为PCB的主要材质为树脂及铜箔,不但具有一定厚度,而且既硬又韧,很难徒手折断,除非…你是大力士。

V型凹槽连板正式且正确的分板方式为使用【V型凹槽分板机】,而【V型凹槽分板机】基本上也只适用在有V-cut的拼板。当然你也可以使用捞板机、镭射切割机与人工方式来分板。

一般V形凹槽的残留厚度(V-cut remained thickness)大概会保留在板厚的1/3,这样可以有效避免生产操作时不小心折断的风险,又可以在真正需要时轻松的分板。

当初设计【V型凹槽连板】的目的应该是方便作业员使用人工来分板,因为一开始PCBA焊接组装的制程以波焊的通孔零件(THDs)为主,这些零件的焊接非常强壮,比较不担心分板时的弯折应力,后来引进表面贴焊(SMA)的贴焊零件(SMDs)后就不建议再用人工来分板,应力俺生的板弯很容易造成锡裂及贴焊零件破裂。

V-Cut连板的优点:V-cut分板机台简便,可以快速分板,不需要额外治具。

V-Cut连板的缺点:使用V型凹槽(V-cut)连板的PCBA分板后在原本的V型凹槽处的板边垂直面会出现中间向外突出的【>】及【<】现象,而且还容易产生条状的毛边及粉屑。V型凹槽只能设计成直线,无法跳线,V-cut处零件要避让一定距离以避免与治具或刀片干涉。原则上PCB厚度低1.0mm以下,工作熊就不建议做V-Cut,否则强度会出问题。

连筋(ribs)的拼板一般使用捞板机来分板,也可以使用镭射切割机,而无法使用【V型凹槽分板机】及人工分板。

捞板机其实也可以算是CNC工具机的一种,它利用铣刀高速旋转并配合计算机路径来切割连筋,因此必须还必须特制治具来固定PCB,以避免因为刀头高速旋转而甩飞PCB,还要配合抽风来将切割时产生的分尘收集起来,免得沾附在PCB上影响后续组装,这样也可以大量降低作业员吸入PCB粉尘的风险。

优点:捞板切割不易对PCB产生弯曲应力,可以降低锡裂及零件破裂的风险。不适合V-cut分板的PCB都可以使用连筋捞板。切割后的PCB断面整齐,尺寸较V-cut准确。

缺点:制程费用较V-cut贵。

连筋连板也可以使用镭射切割来分板。激光切割的优点是没有粉尘、无毛边,也不会产生应力,而且可以程式化切割位置与路径,灵活度大。

缺点是设备昂贵,且不可以切割到有铜箔的地方,因为镭射切割树脂与铜箔需不同能量的镭射,这点可以透过PCB设计来避免,捞板机也不建议捞到有铜箔的局域,容易磨损刀具。

我们可以把邮票孔的连板方式想像成是在连筋两端接触单板的位置打上一排小孔(邮票孔),其目的是方便分板时可以使用斜口钳之类的工具来人工分板,所以邮票孔一般较常运用在样品,或是小批量生产,或是家庭代工类克难工厂里。当然,如果有需要的话,你还是可以把邮票孔视同连筋并使用捞板机或是激光切割机来帮邮票孔分板。

邮票孔的优点:不需要使用到昂贵的设备就可以分板。

邮票孔的缺点:如果使用钳子之类工具将邮票孔连接折断后,切断面一定会形成巨大的毛边,一般都需要额外使用砂纸或锉刀去毛边。有些邮票孔设计不当,剪断后毛边突出板子边缘过多,可能刮伤手指或造成组装问题。

至此,希望各位读者知晓各种分版方式的差异,后续文章会跟进各项方式的技术细节。

PCB 拼板是将多个 PCB 板组合在一起形成一个更大的板子的技术。在设计和制造 PCB 拼板时,需要考虑到诸多因素,包括设计一致性、层间连接、布局考虑、热管理、测试策略、材料匹配、安全性考虑和制造可行性等,从而满足各种电子设备的需求。

拼板优点

拼板的优点包括提高生产效率、降低成本、提高产品性能和可靠性等。这在大规模生产中特别有益,但在一些小批量生产或定制生产中,也是常用的做法。

拼板的优点列举如下:

1. 生产效率提高:

○ 批量生产:通过合板或拼板,可以同时处理多个电路板,一次性加工多个板子比单独加工每个板子更加高效。

○ 减少生产时间:合板或拼板可以减少加工和装配的时间,因为一次性完成多个板子的制造和装配过程,避免了单独处理每个板子的时间成本。

2. 成本降低:

○ 材料节省:合板或拼板通常可以减少原材料的使用,因为多个电路板可以共享相同的基板材料。

○ 加工成本节约:在一次性加工多个板子时,制造成本通常会降低,因为固定成本(如设置和准备)可以在多个板子之间分摊。

3. 产品性能和可靠性:

○ 电气连接可靠性:通过合板或拼板,可以确保电路板之间的电气连接更加可靠,减少了连接部件(如连接器)的使用,降低了故障的概率。

○ 机械稳定性:合板或拼板可以提供更强的机械支撑和稳定性,减少了电路板的振动和变形,有助于提高产品的耐用性和可靠性。

拼板方式

● 二合一 (2 in 1):表示在一个 PCB 拼板上整合了两个独立的 PCB。这意味着在一个板子上有两个独立的电路板,它们可以是相同的或者是不同的,根据设计需求来决定。通常,这样的设计可以节省空间、减少连接成本,并且更容易进行维护。

● 三合一 (3 in 1):表示在一个 PCB 拼板上整合了三个独立的 PCB。类似于二合一,这意味着在一个板子上有三个独立的电路板。这种设计常见于需要集成多个功能或模块的应用中,例如在某些复杂的电子设备中,如智能手机或网络路由器。

● 四合一 (4 in 1):表示在一个 PCB 拼板上整合了四个独立的 PCB。这种设计更进一步地集成了更多的功能或模块到一个板子上。这在一些特定的应用中可能是必需的,特别是对于需要高度集成和紧凑设计的设备。

阴阳拼板

此是指将两个PCB板按照特定的方式堆叠在一起,使得它们的布局和连接在水平和垂直方向上都是对称的。这种设计可以在相同的物理空间内容纳更多的电路元件,从而提高电子设备的集成度和性能。

常见的状况中阴阳拼板中的两个PCB板是相同的,但在设计和制造过程中,它们被安排在相反的方向上。这意味着一个PCB板的组件和线路在另一个板子上看到是镜像反转的,即上下左右对称。

通常用于高密度集成的电子设备中,例如智能手机、平板电脑、手持设备等。通过这种设计,可以在有限的空间内实现更多的功能和组件,同时提高电路的稳定性和可靠性。

这种设计的优点包括:

● 节省空间:通过将两个PCB板堆叠在一起,可以在相同的物理空间内容纳更多的电路元件,从而实现更高的集成度和性能。

● 简化布局:由于两个PCB板是对称的,因此布局设计相对简单,减少了布线和连接的复杂性。

● 提高稳定性:阴阳拼板的对称性可以提高电路的稳定性和可靠性,减少了可能由于布局不对称而引起的干扰和故障。

● 降低成本:尽管制造阴阳拼板可能需要一些额外的工艺步骤,但由于可以在小型空间内实现更多的功能,可以降低总体成本。

拼板考虑

设计 PCB 时考虑最佳电路板材使用率时的具体数据和细节

PCB标准尺寸

○ 一般常用的标准 PCB 板尺寸包括:2英寸 x 2英寸(50.8毫米 x 50.8毫米)、3英寸 x 3英寸(76.2毫米 x 76.2毫米)、4英寸 x 4英寸(101.6毫米 x 101.6毫米)等。

○ 在设计 PCB 时,选择合适的标准尺寸可以降低成本,并且更容易找到合适的板材。

最佳排样方案

○ 根据标准尺寸,利用 PCB 设计软件进行排样。例如,将多个 PCB 以最佳方式排列在标准尺寸的板材上,以减少废料。也能透过软体使用如自动布局、网格对齐等。

○ 此外使用智能排样算法,如聚类分析、模拟退火算法等,以找到最佳的板子排样方式也是一种方式。

定制尺寸

○ 针对特定应用需求,考虑定制 PCB 板的尺寸。通过根据实际需求定制 PCB 板的尺寸,可以更好地适应设计要求,减少浪费。例如,在 PCB 设计中考虑产品的外形尺寸,以确保 PCB 板可以完全适应产品的外壳。统计数据显示,定制尺寸的 PCB 材料利用率比标准尺寸高出约 15%。

共享边缘设计

○ 在设计多个 PCB 时,设计它们共享边缘,以减少切割板材时的浪费。通过合理的布局和连接方式,将多个 PCB 安排在同一块板材上,可以减少废料量约 5%~10%。

多层板设计

○ 多层板设计能在相同尺寸的板子上实现更多的功能,提高 PCB 材料的利用率,并且有助于减少 PCB 板的厚度和重量。根据研究,多层板的利用率比双面板高出约 20%。

○ 使用盲孔和埋藏式线路等高级技术,以进一步提高多层板的材料利用率。

优化生产流程

○ 优化生产流程,采用高效的制造技术和工艺,采用先进的数控切割机和智能化生产线。

拼板后值得注意的另外一个重点是PCB涨缩率,涨缩率是指 PCB 材料在不同温度下发生的尺寸变化,这可能导致 PCB 拼板后的问题,如连接失效、线路断裂等。这个问题尤其在多层板和大尺寸板子中更为突出。

涨缩率的主要原因包括 PCB 材料的热膨胀系数以及板材在加工过程中所受到的热应力。通常情况下,FR-4 玻璃纤维增强环氧树脂是最常用的 PCB 板材,其涨缩率大约在 0.013%~0.028% 之间。

由于 PCB 制造过程中存在一定的公差,此因素也随着不同厂商选择的板材及本身制程的限制而造成的公差而放大,可能会导致板材的实际尺寸与设计尺寸之间存在较大的差异。

这种差异可能导致以下后果:

元件位置偏移:

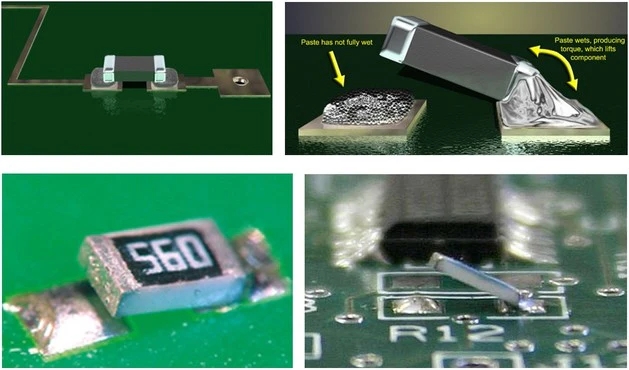

PCB 材料的涨缩可能会导致元件的位置偏移,使得元件不再与焊盘完全对齐。这会增加焊接的难度,并可能导致焊接质量不稳定。

焊接开裂:

PCB 材料的涨缩会对焊接接头施加额外的应力,可能导致焊接开裂。这种情况下,焊点可能会出现裂纹或断裂,从而影响焊接的可靠性和耐久性。

SMT设备故障:

涨缩率问题可能会对 SMT 设备产生不利影响。例如,涨缩可能导致元件在装配过程中的位置不稳定,从而影响 SMT 设备的精确度和稳定性,甚至可能导致设备故障。

SMT生产效率降低:

由于涨缩可能导致元件位置偏移和焊接质量下降,这可能会增加 SMT 生产线上的调试和维护时间,降低生产效率。

直接影响SMT造成焊接质量降低:

涨缩率会导致材料尺寸的变化,可能导致焊接质量下降。例如,当材料收缩时,焊点可能会出现裂缝或松动,从而影响焊接质量。更者也会造成虚焊,立碑(墓碑效应),短路等问题。

空焊,立碑(墓碑效应)示意图

此篇内容并无涉及到薄板跟小板生产时发生的问题。

主要是因为这与各家板厂的技术能力不一有关,但实务上,薄板跟小板不建议排太大的连板,另牵扯到板弯翘跟板子外型造成的拼接与否,最终当然是由产能/良率/成本,以上三方因素来做最终评估。

上一篇:7种PCB钻孔技巧

下一篇:PCB板设计的12个细节