SMT贴片后焊流程及关键技术

1. 概述

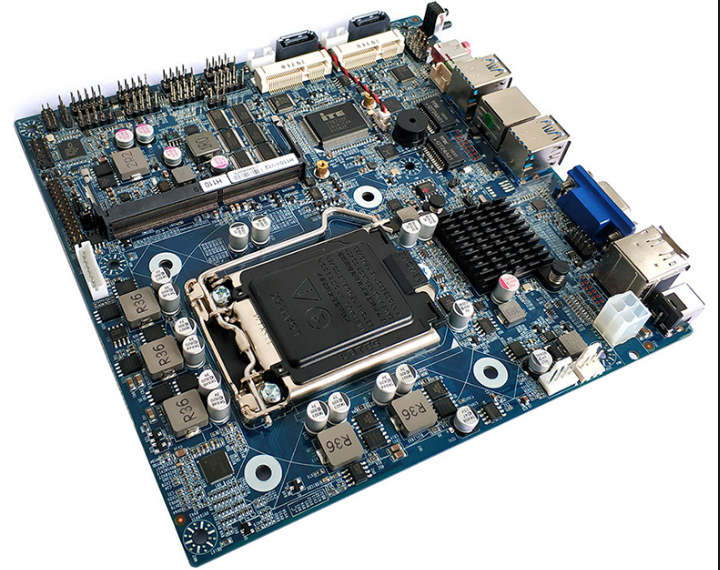

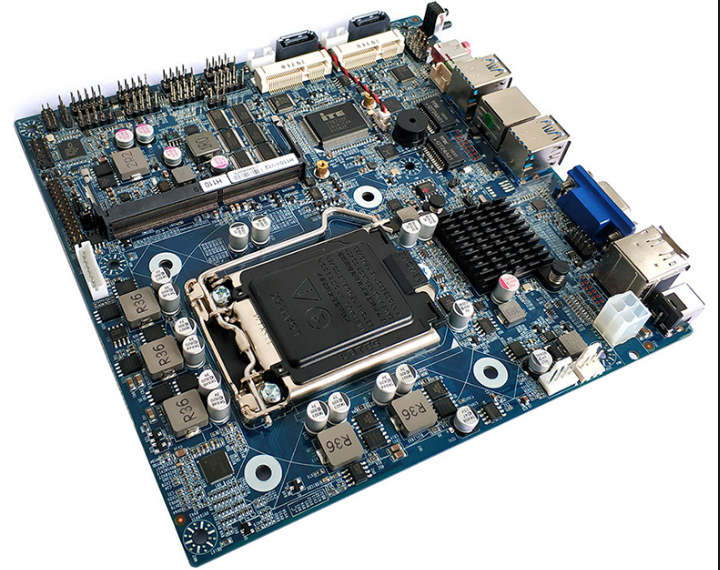

SMT贴片工艺,是将设计所需的各类电子元器件,借助贴片机精准贴装到PCB板表面,再通过回流焊工艺实现元器件与PCB板电气连接的核心生产过程。

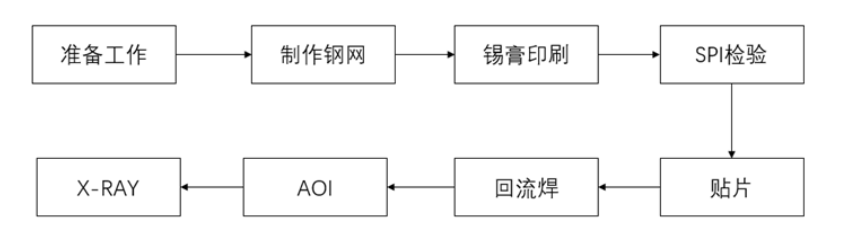

2. SMT贴片流程

2.1 准备工作

贴片厂家接到SMT贴片需求后,首先需核对全套生产资料,包括PCB坐标文件、BOM清单及钢网资料,同时完成物料的核对与检验工作,此外还需对主芯片进行烘烤等预处理操作。

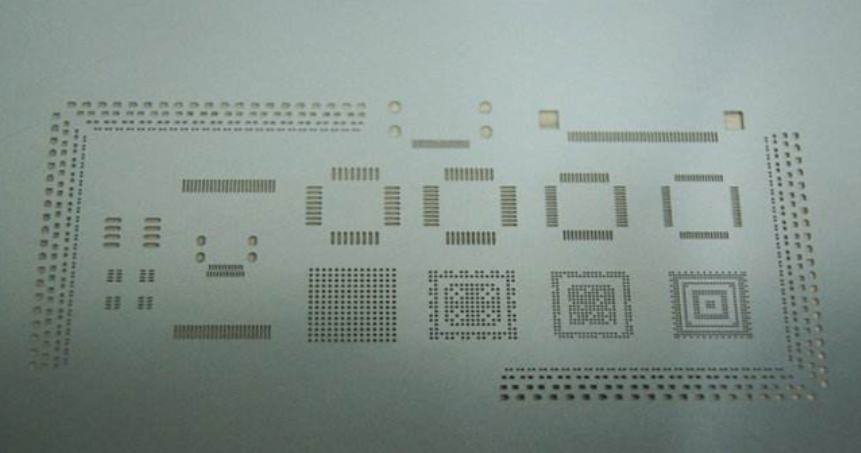

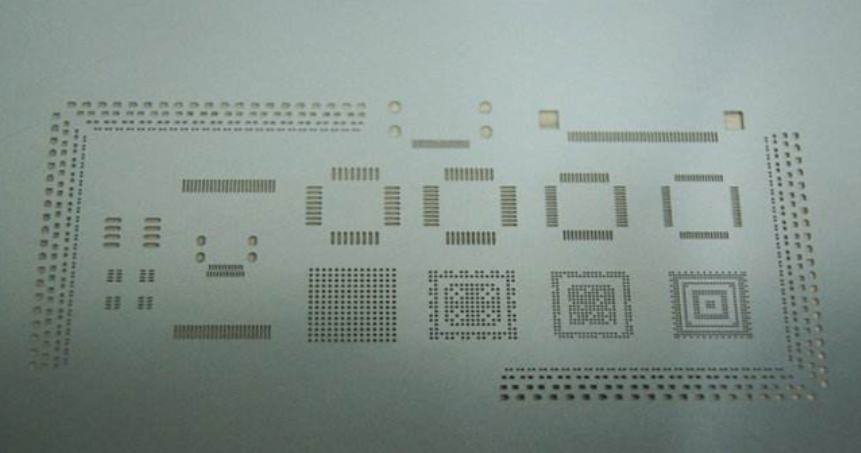

2.2 制作钢网

依据PCB板的top paste(顶层焊盘)和bottom paste(底层焊盘)文件,精准制作适配的钢网,为后续锡膏印刷工序奠定基础。

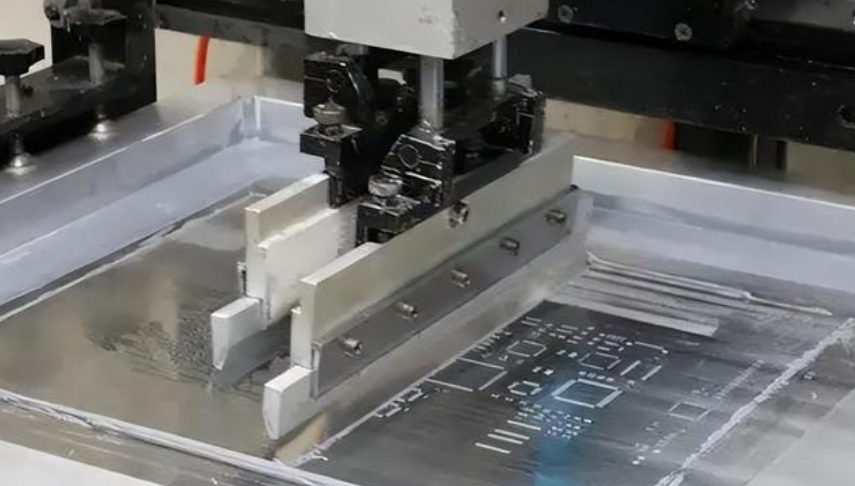

2.3 锡膏印刷

将空白PCB板放置于上板机,通过传送导轨逐块输送至印刷机,利用提前制作好的钢网,配合刮刀将锡膏均匀印刷在PCB板的对应焊盘上。

锡膏印刷的关键操作要点如下:

-

锡膏确认:核查锡膏型号、有效期等是否符合生产标准,并且需提前将锡膏从冷藏环境中取出,完成回温处理。

-

钢网安装:根据PCB板的设计参数,选用匹配的钢网,并将其牢固固定在印刷机上。

-

机器调试:开机后,对印刷机进行参数设置与校准,比如调整印刷速度、刮刀压力等关键指标。

-

PCB定位:将待印刷的PCB板放置在印刷机工作台上,通过视觉定位系统或机械定位装置,实现PCB板的精确定位。

-

启动印刷:运行印刷程序,印刷头将按照预设参数移动,通过刮刀将锡膏均匀涂抹在PCB板的指定焊盘位置。

2.4 SPI检验

SPI锡膏检测主要采用光学检测原理,通过高分辨率相机拍摄锡膏印刷后的图像,再与预设的合格标准数据进行比对,可精准识别出锡膏印刷过程中出现的厚度偏差、破损、偏移等不良问题。该工序的核心目的,是提前筛选出印刷不合格的PCB板,避免其进入后续回流焊环节,从而有效降低产品不良率,提升生产效率与产品品质。

SPI锡膏检测的核心参数包括:

-

厚度:锡膏印刷厚度需严格契合设计要求,过厚或过薄都会影响后续焊接质量。

-

平整度:锡膏印刷表面需保持平整,无明显凹凸不平,确保焊接时热量传导均匀。

-

面积:精准控制锡膏印刷面积,既能避免锡膏浪费,也能防止因锡膏不足导致焊接不牢固。

-

体积:锡膏体积是关键检测指标之一,直接关系到焊接点的强度与电气连接稳定性。

2.5 贴片

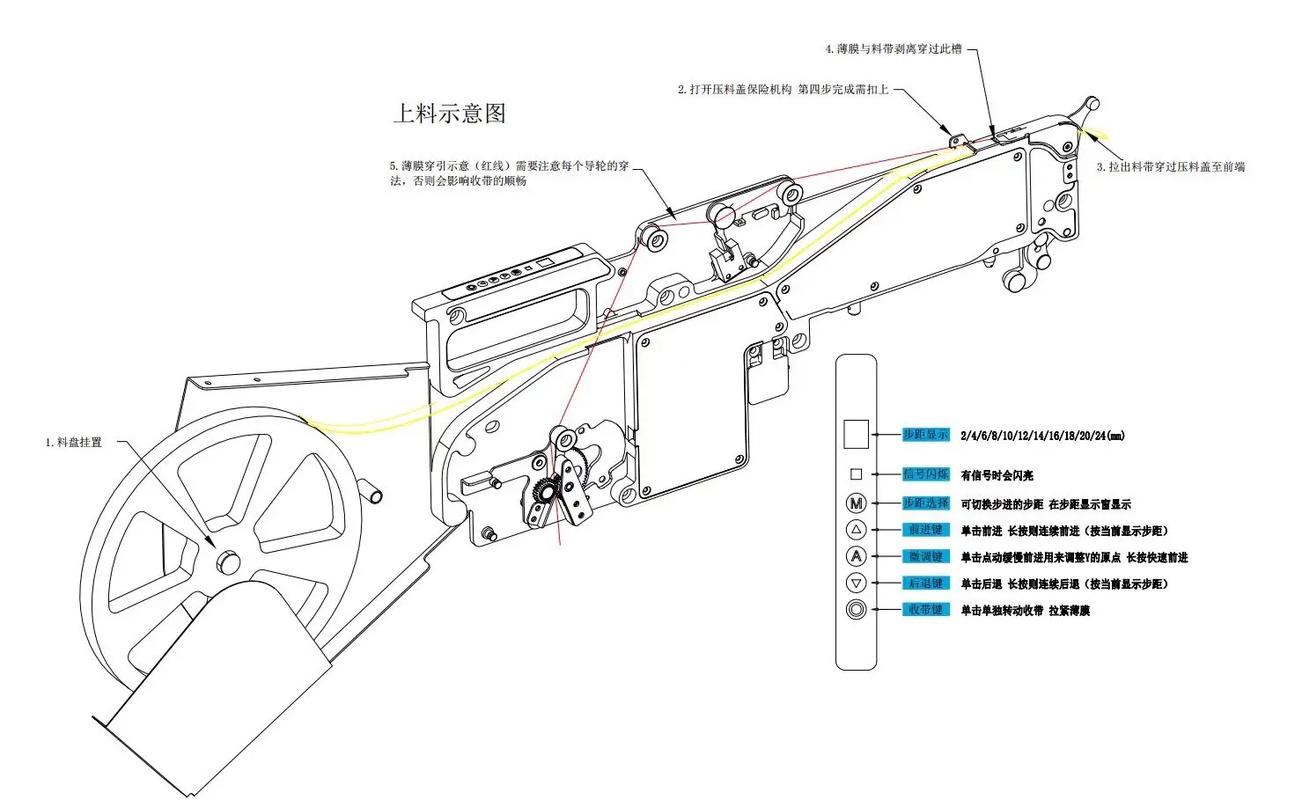

工程师需提前将各类贴片物料,按照编码通过FEEDER(送料器)安装在贴片机上,并根据PCB坐标文件编写好贴片程序。当传送导轨将PCB板输送至贴片工位时,贴片机的吸嘴会自动到对应编码的FEEDER处拾取元器件,精准贴装到PCB板的指定焊盘上,同时通过视觉系统进行比对校验。单块PCB板贴片完成后,由导轨传送至下一生产工位。

工程师需提前将各类贴片物料,按照编码通过FEEDER(送料器)安装在贴片机上,并根据PCB坐标文件编写好贴片程序。当传送导轨将PCB板输送至贴片工位时,贴片机的吸嘴会自动到对应编码的FEEDER处拾取元器件,精准贴装到PCB板的指定焊盘上,同时通过视觉系统进行比对校验。单块PCB板贴片完成后,由导轨传送至下一生产工位。2.6 回流焊

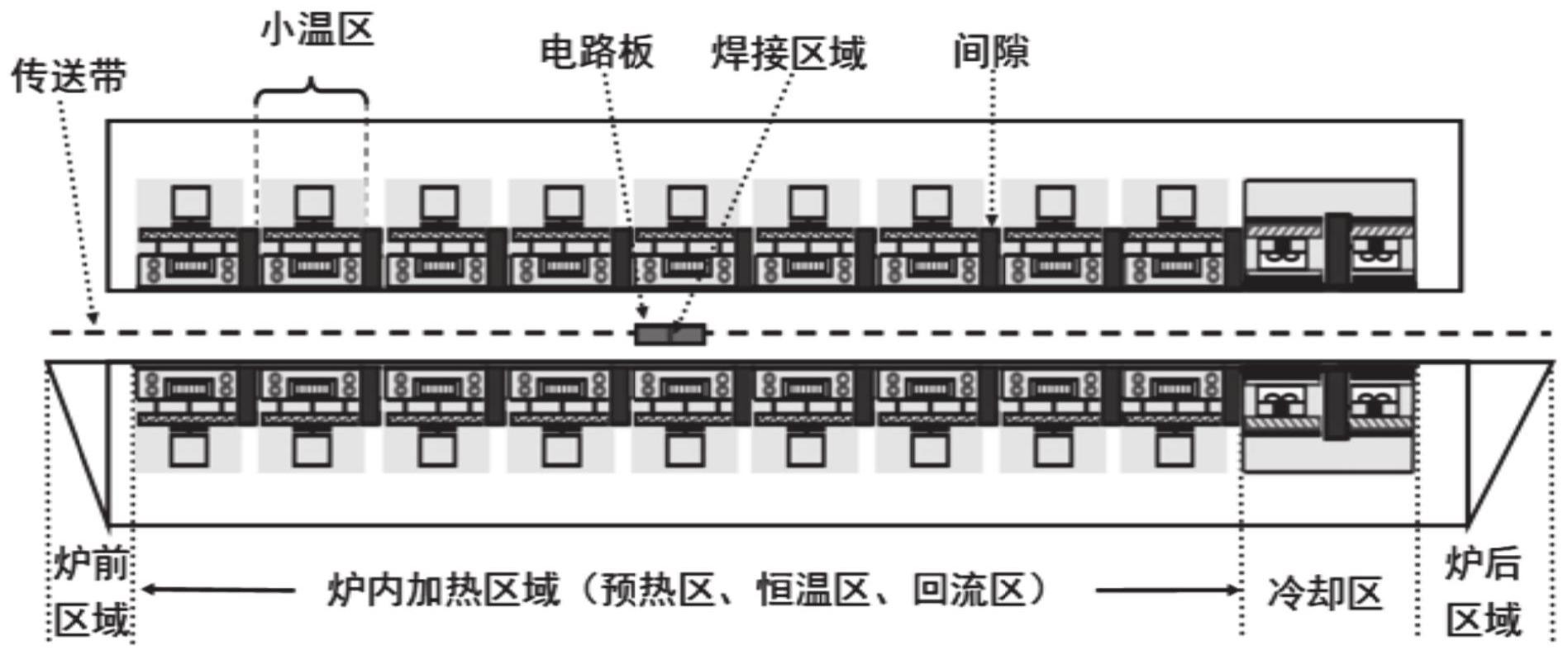

工程师会根据元器件规格与锡膏特性,预设炉温曲线,明确回流焊设备的预热区、回流区、冷却区的温度参数。当贴装好元器件的PCB板,在传送导轨的带动下缓慢进入炉膛后,炉膛内的热风会将热量传递给元器件、PCB板及锡膏。随着PCB板沿导轨前行,其温度逐渐升高,直至达到锡膏熔点,锡膏中的锡粉颗粒熔化,润湿元器件焊接端面与PCB焊盘,形成稳定焊点。随后PCB板进入冷却区,炉膛内吹入冷风对产品进行快速冷却,待焊锡固化后,PCB板从炉膛送出,焊接工序完成。

工程师会根据元器件规格与锡膏特性,预设炉温曲线,明确回流焊设备的预热区、回流区、冷却区的温度参数。当贴装好元器件的PCB板,在传送导轨的带动下缓慢进入炉膛后,炉膛内的热风会将热量传递给元器件、PCB板及锡膏。随着PCB板沿导轨前行,其温度逐渐升高,直至达到锡膏熔点,锡膏中的锡粉颗粒熔化,润湿元器件焊接端面与PCB焊盘,形成稳定焊点。随后PCB板进入冷却区,炉膛内吹入冷风对产品进行快速冷却,待焊锡固化后,PCB板从炉膛送出,焊接工序完成。回流焊工序的关键,在于炉温参数的精准设置。

2.7 AOI检验

AOI即自动光学检测技术,主要用于检测SMT生产过程中PCB板可能出现的各类缺陷,例如错件、漏件、锡量不足、锡量过多、空焊等问题,是保障PCB板产品质量、及时发现前序工序隐患的关键检测手段。

2.8 X-RAY检测

X-RAY检测的原理是,通过阴极射线管产生高能量电子,电子撞击金属靶后,因突然减速损失的动能会以X射线的形式释放,这类射线波长极短、电磁辐射强度高。当PCB板上存在外观无法观测的区域时,可通过记录X射线穿透不同密度物质后的光强度变化,形成对比清晰的影像,进而呈现待测物的内部结构,实现无损检测。对于部分AOI无法完全判断焊接质量的BGA封装元器件,需借助X-RAY设备进行精准检测。

X-RAY检测的主要作用包括:

-

针对SMT焊点空洞现象,不仅能精准检测,还可进行量化测量,确保产品焊接质量。

-

可检测各类连接线路中存在的开路、短路或异常连接等缺陷,保障电路运行稳定性。

-

能高效检验锡球数组封装及覆芯片封装中锡球的完整性,排除内部隐患。

2.9 DIP后焊

经过AOI检验和X-RAY检测合格的PCBA板,若设计中包含插件式元器件(DIP器件),需进入DIP后焊工序,该工序是SMT贴片工艺的补充,用于完成无法通过贴片机贴装的元器件焊接,确保PCBA板功能完整。

DIP后焊的核心流程及关键要点如下:

-

器件准备:核对插件元器件的型号、规格、数量,确保与生产资料一致,对易氧化的引脚进行必要的清洁处理,避免影响焊接质量。

-

插件操作:人工或通过插件机,将DIP器件的引脚准确插入PCBA板对应的插件孔中,确保引脚插入到位、无偏移,器件摆放平整,贴合PCBA板表面。

-

焊接操作:常用波峰焊或手工焊接两种方式。波峰焊适用于批量生产,将插好器件的PCBA板通过传送导轨送入波峰焊机,焊锡熔化后形成波峰,与器件引脚和焊盘接触完成焊接;手工焊接适用于少量插件或特殊器件,通过电烙铁加热焊锡丝,精准焊接每个器件引脚,控制好焊接温度和时间,避免虚焊、连锡。

-

后处理:焊接完成后,清理PCBA板表面的焊渣、助焊剂残留,检查引脚是否有毛刺、翘曲,对焊接不良的部位进行补焊、返修,确保每个插件器件焊接牢固、电气连接稳定。

DIP后焊完成后,PCBA板需再次进行外观检验,确认无焊接缺陷、器件无损坏,随后进入后续的功能测试环节,确保产品符合客户要求。

上一篇:SMT贴片加工常用的检测修理方法

下一篇:SMT产品的检验方法与流程