新手必看!PCB 拼板设计要求超详细指南

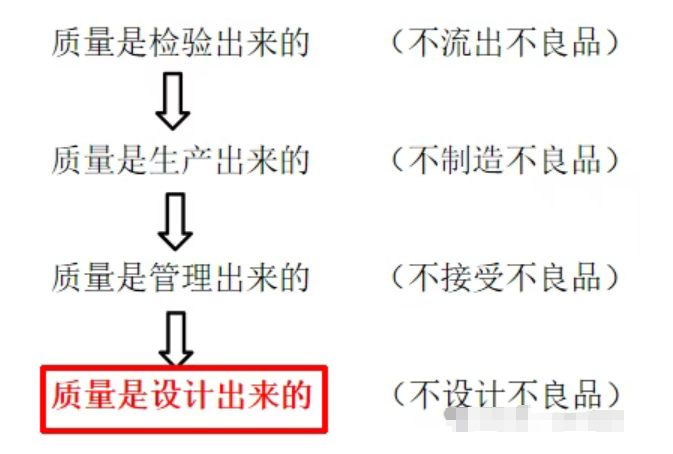

在SMT生产过程中,我们会遇到很多的问题,其中不少问题是由于PCB设计原因所造成的,电子产品设计师和工艺工程师都有必要了解PCB不良设计对SMT所造成的影响,在SMT制程当中,70%~80%的不良都是因为PCB设计不良所导致的,PCB的设计是否合理对生产效率、生产质量都有着重要的影响。

常见PCB设计不良主要有以下几种:

-

PCB 拼板设计

-

PCB 工艺边设计

-

PCB V-Cut设计

-

PCB Mark点设计

-

PCB线路布局设计

-

PCB PAD设计

PCB设计不良对SMT生产的影响

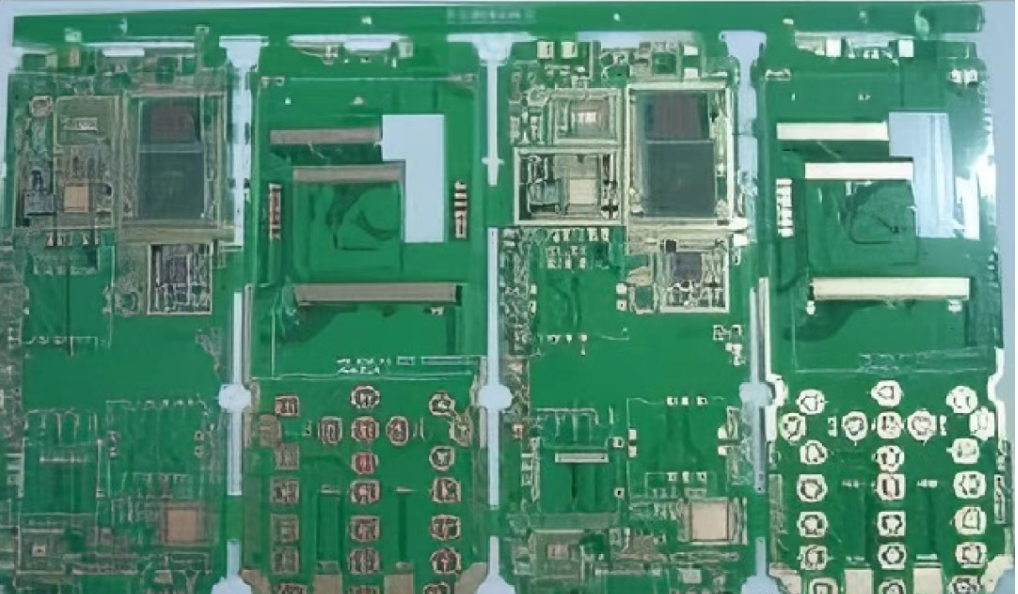

1、PCB 拼板设计

1.1 拼板的大小

▲当单片PCB的尺寸˂50mm X 50mm时,就必须要做成拼板(所有贴片机设计可贴装最小PCB尺寸为50 X 50mm),但不宜大于300 X 250mm(大部份贴片机X方向最大可贴装尺寸为310mm

▲拼板的尺寸还应充分考虑PCB的厚度因素,PCB越薄越容易变形,原则上以拼板不产生翘曲变形为宜,这是保证PCB在传输和贴装过程中不良率的根本。

▲拼板的尺寸还应充分考虑PCB的TG/TD值:

TG/TD值(玻璃化转变温度)过低会带来以下影响:

1. 高温稳定性差

当工作温度接近或超过TG值时,PCB板材会从玻璃态转变为高弹态,失去刚性导致变形,可能引发焊盘翘曲、线路断裂等问题,直接影响电子产品的可靠性和稳定性。

2. 加工难度增加

低TG值板材通常更硬更脆,钻孔时易出现孔粗、甩铜、镀通孔品质下降等问题,且对钻孔工艺要求更高(如需更换钻咀或延长压合时间)。

3. 吸水风险与爆板隐患

低TG值板材吸水性较强,加工或储存中若残留水分,高温下水分汽化会加剧板材膨胀,导致分层、爆板等故障。

4. 热膨胀系数高

低TG值板材的CTE(热膨胀系数)较高,焊接或环境温度变化时,PCB尺寸涨缩变化更明显,可能造成镀通孔铜层断裂或焊点可靠性下降。

5. 应用场景受限

低TG值板材多用于对温度要求不高的消费电子产品(如手机、电视),而工业级、汽车电子等领域需选择中高TG值板材以满足耐高温需求。

TG值低会降低PCB的耐热性、加工性能和长期可靠性,需根据具体应用场景权衡成本与性能需求。

1.2 拼板的方向

▲PCB的排列应以矩阵方式排列

▲为了提升生产效率,PCB也可以采取阴阳板设计,但这种拼板模式对SMT工艺技术要求较高,在设计时需充分考虑元件的耐温系数以及回流过程中融锡状态下的表面张力,一般情况下拥有大结构件的PCB不宜做阴阳板形式。

●、PCB 拼板矩阵排列设计

缺点:采用先BOT+后TOP生产工艺制程,占有用生产线,产品产出周期长

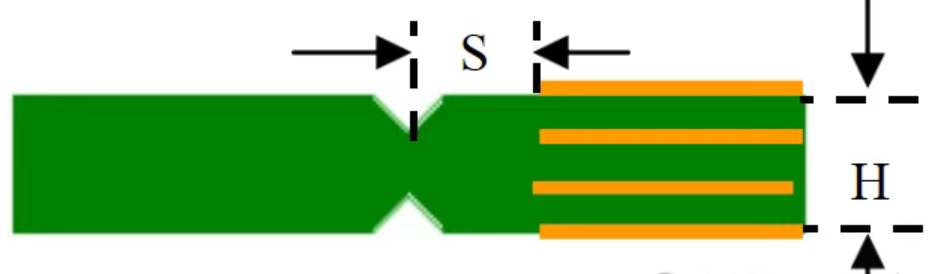

● 、PCB 拼板阴阳排列设计

优点:单制程生产工艺,生产完第一面,可以直接生产第二面,无需切换生产线,不占用生产线,产品产出周期短

2、PCB 工艺边尺寸设计

PCB工艺边指轨道运输或工装夹持固定的PCB边缘部分,元件分布较少的PCB也可将元件分布在PCB中央,从而不设计工艺边,但缺点是生产过程中容易对油墨造成伤害,影响产品外观品质。

2.1 PCB工艺边宽度设计

▲PCB的工艺边设计以SMT生产过程中不阻碍边缘贴装元器件为原则 ,如侧按键、USB、HDMI座,一般设计元件外尺寸都会突出主板,所以在设计时就要充分考虑到元器件超出主板部分尺寸,一般≥5mm.

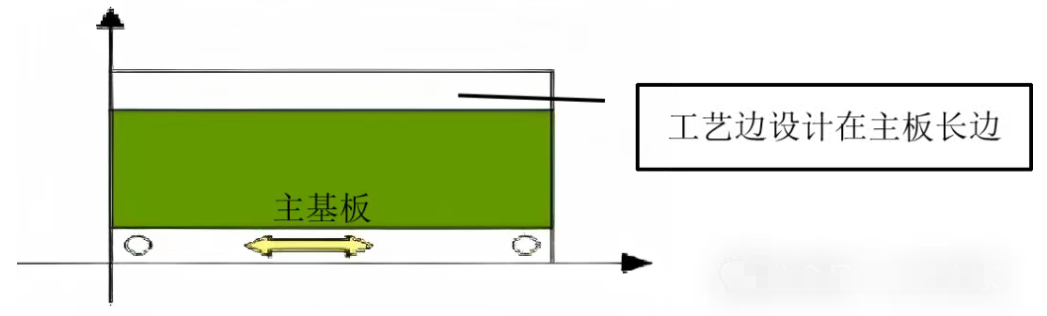

2.2、PCB 工艺边流向设计

通常情况下,PCB的工艺边设计在主板的长边

2.3、PCB 定位孔设计

▲PCB四周应分布4个及以上规格相同的定位孔,以便满足不同工序、不同设备的定位功能,如自动插件机、半自动印刷机、DIP制程工艺等。

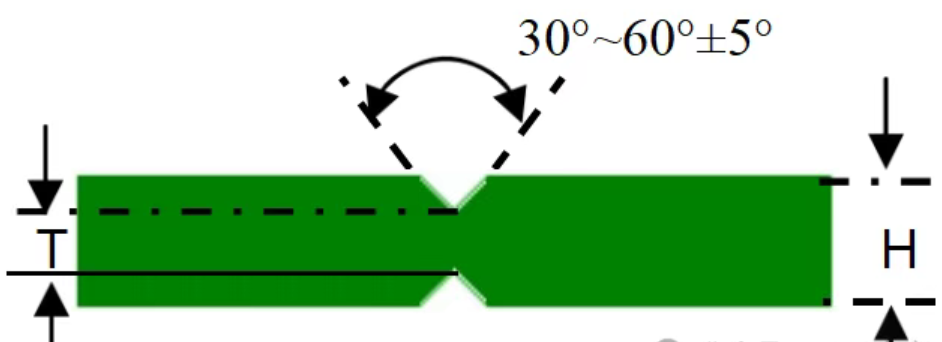

3、PCB 邮票孔 & V-CUT设计

▲单板与单板之间如采用邮票孔连接,尽量少用桥架,因为桥架对手工分板后的残留处理造成大量的浪费工时,可以直接设计成单板与单板直接使用邮票孔连接,省去分板后残留边的处理。

▲单板与单板之间如采用V-CUT形式,V-CUT周边5mm尽量不分布元器件,以免分板设备铣刀或者走刀在分板过程中造成元器件的损坏,导致不良品的发生。

▲V-CUT的残留厚度,一般设计在PCB厚度的30%,如PCB为1MM,V-CUT残留厚度应为0.35左右为宜。(当然还要取决于PCB上承载的元器件的重量,尤其是双面板)

▲V-CUT边上的元器件,在走线允许的情况下,应优先遵循顺V-CUT方向排列,以免分析过程中受分板铣刀或走刀的挤压力,导致元器件断裂损坏。

4、PCB 的MARK点设计

▲拼板设计时,应在单板设计2~3个以上MARK点为宜,以免PCB断裂时,MARK不准而发生贴装偏移

▲MARK设计坐标最好设计为不对称,以起到防呆的作用,避免因生产过程中人为因素将PCB方向颠倒放置而导致机器不能识别出来,造成不良品的发生。

▲对于精度要求较高的元器件,应设置局部MARK,即元器件对角MARK,以便机器能更精确的校对。

▲MARK设计以ø1mm圆形为宜,另半径3mm内不应有元器件PAD,以免对机器识别造成干扰。

▲如有邦定模块,需为邦定模块位置设定局部MARK点,设定位置为元件对角,因邦定机器的特殊性, MARK形状应设计为“十”字星型,MARK保持形状完整一致,规则。

5、PCB 的线路布局设计&丝印标识

▲PCB如大型结构件、电感类、铝电容元器件较多时,应尽量采取平均分布,以免造成焊接过程中不化锡的风险发生。

▲结构件、异型件之间尽量留予一定空间,不要造成干扰,充分考虑产品的可维修性。

▲后焊件、结构件应尽量设计集中在PCB的单面,以便生产制程工艺的设定,满足产品产出效率和质量。

▲丝印位号、丝印极性标识应设计在元器件外面,避免因元器件贴装后,无法对元器件进行极性识别,从而增加制程风险。

6、PCB 的PAD设计

▲PCB的PAD尺寸设计尽量正规,避免一边大一边小,角度尽量以0度或者90度分布。

▲PCB的PAD上不可以有通孔,如无可避免,需设置为盲孔(用绿油填充)

▲通孔焊接工艺时,应采取导线连接方式,尽量避免大面积铜箔的焊接位置设计(焊接过程中会大量散热,致使手工焊接困难),通孔大小应为元件引脚的1.5倍为宜,如:元件引脚为ø0.4mm,通孔应为ø0.6mm,以保证元器件焊接过程中的透锡性。

▲当大面积接地焊盘覆铜时,应优选采用网格覆盖为宜,避免大面积铜箔覆盖。