PCBA工艺常见检测设备有哪些? 如何选择?

在PCBA 贴片加工过程中,检测环节是确保产品质量的关键。随着电子产品的微型化和高集成度的发展,贴片加工对精度和可靠性的要求也越来越高。因此,采用先进的检测工具和设备,对于保障生产效率和产品质量至关重要。本期小编就来介绍下PCBA工艺中常见检测设备有哪些?如何选择提升贴片品质和效率?

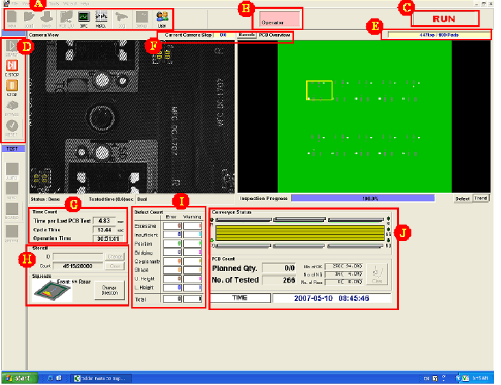

SPI可检测锡膏的印刷质量,可检测锡膏的高度、面积、体积、偏移、短路等。在线SPI的作用:实时的检测锡膏的体积和形状。减少SMT生产线的不良,检测结果反馈给锡膏印刷工序,及时地调整印刷机状态和参数。

在选择SPI设备时,应考虑以下几个关键因素:

-

测量精度:SPI设备的测量精度直接影响到对锡膏印刷质量的评估准确性。 -

检测速度:为了与生产线速度相匹配,SPI设备的检测速度也是一个重要考量因素。 -

数据分析能力:优秀的SPI设备应能提供详细的数据报告,帮助工程师快速定位和解决问题。

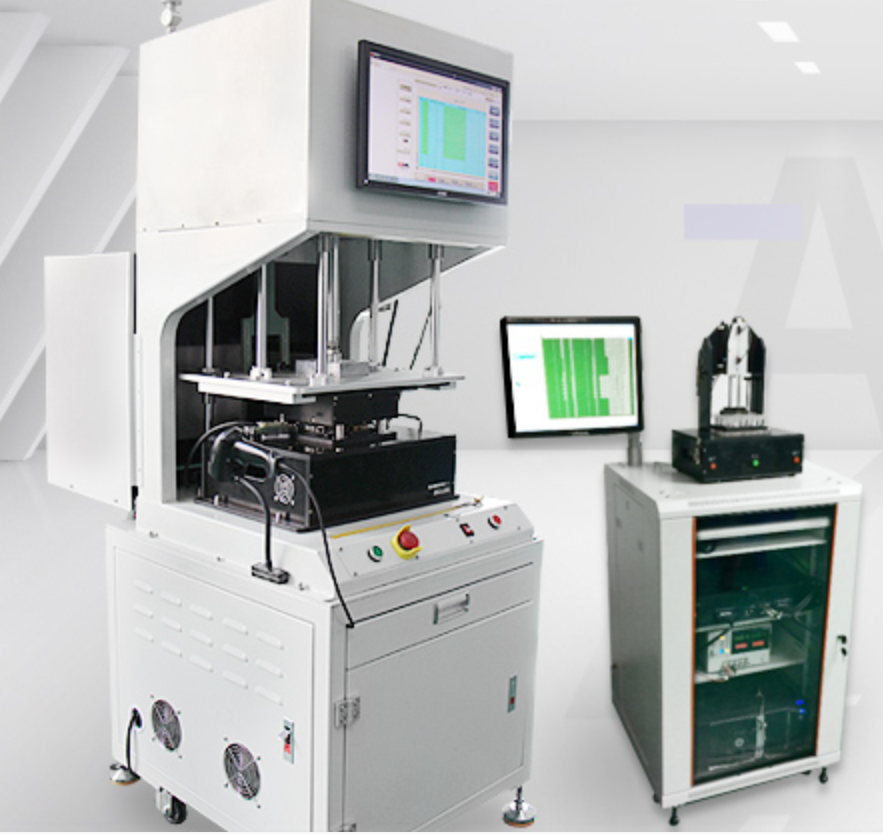

所谓光学检测即是用光学镜头对检测元件进行拍照,再对照片进行分析检测。AOI自动光学检测仪,在SMT工厂中AOI可与放置的位置很多,但是在实际加工中一般放置在回流焊的后面,用于对经过回流焊接的PCBA进行焊接质量检测,从而及时发现并排除少锡、少料、虚焊、连锡等缺陷。

一般AOI检测设备包括两部分,一部分是检测设备,一部分是返修设备,检测设备可检测元件的存在与缺失、元件的极性和文字符,确保贴片安装的精确性。炉前贴片后:元件缺失/存在;偏移(X,Y,θ值);旋转;翻件;侧立;极性等。

在选择AOI设备时,应考虑以下几个关键因素:

-

分辨率:高分辨率的摄像头能够捕捉到更细微的焊接缺陷。 -

检测速度:快速的检测速度能够跟上生产线节奏,避免成为生产瓶颈。 -

误报率:优秀的AOI设备应具备较低的误报率,减少不必要的人工复核成本。

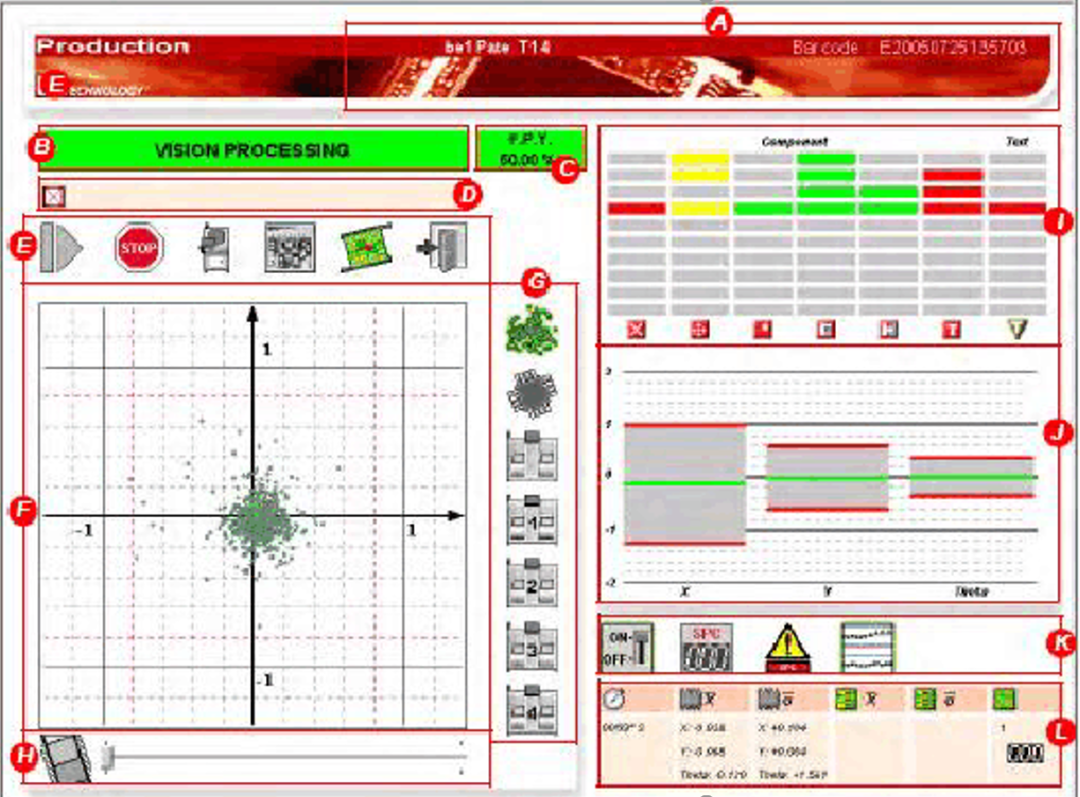

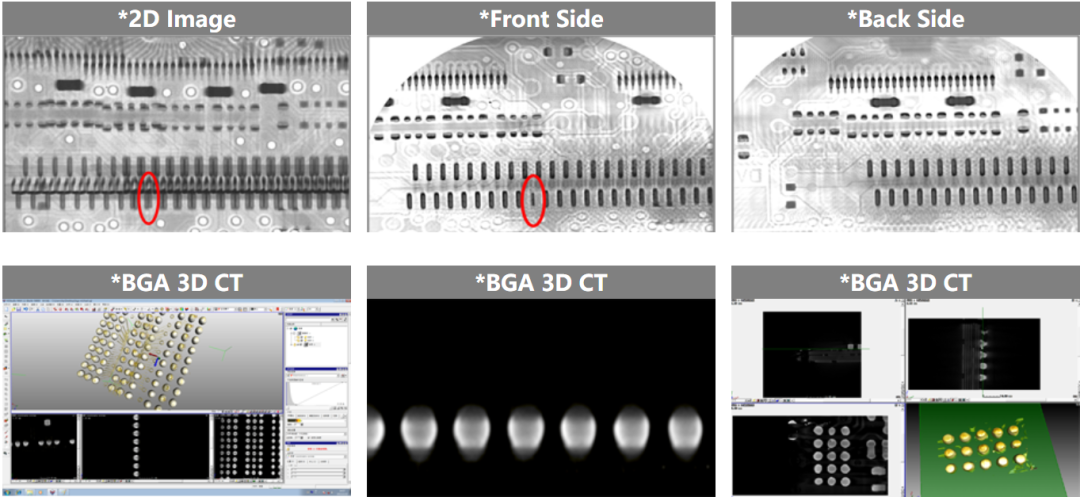

X-RAY其实就是医院常用的X射线,利用高电压撞击靶材产生X射线穿透来检测电子元器件、半导体封装产品内部结构构造品质、以及SMT各类型焊点焊接质量。

在选购X-Ray设备时,应注意:

-

穿透能力:设备应能穿透各种封装材料,提供清晰的内部结构图像。 -

分辨率:高分辨率的设备能够更准确地显示焊接细节。 -

安全性:设备应具备良好的安全防护措施,减少操作人员接受到的辐射。

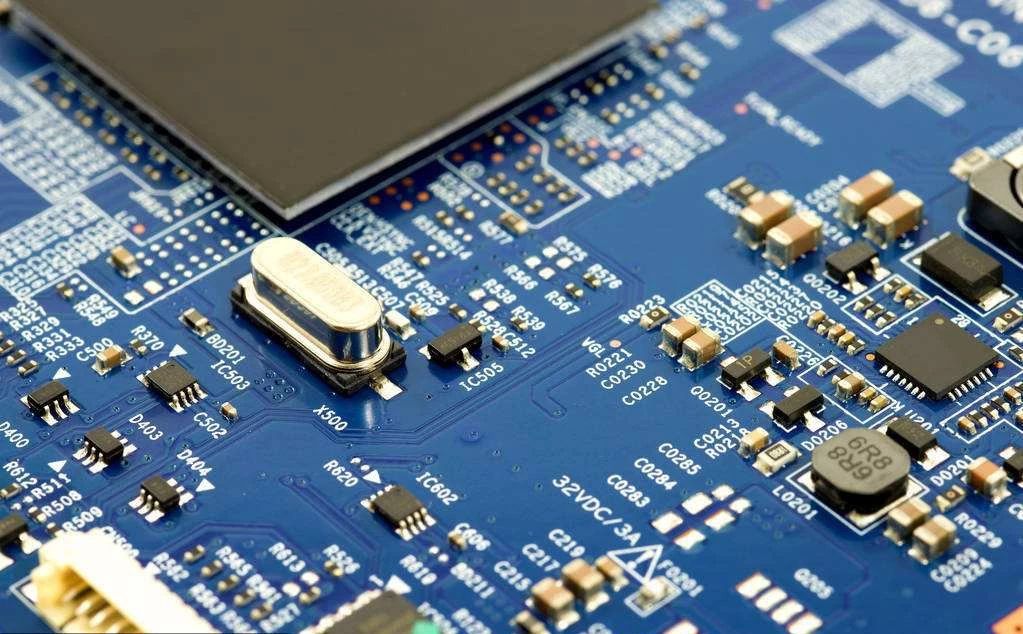

ICT是自动在线测试仪,适用范围广,操作简单。ICT自动在线检测仪主要面向生产工艺控制,可以测量电阻、电容、电感、集成电路。它对于检测开路、短路、元器件损坏等特别有效,故障定位准确,维修方便。

ICT自动在线测试仪是现代电子企业必备的PCBA(Printed- Circuit Board Assembly,印刷电路板组件)生产的测试设备,ICT使用范围广,测量准确性高,对检测出的问题指示明确,即使电子技术水准一般的工人处理有问题的PCBA也非常容易。使用ICT能极大地提高生产效率,降低生产成本。2. ICT Test 主要是*测试探针接触PCB layout出来的测试点来检测PCBA的线路开路、短路、所有零件的焊接情况,可分为开路测试、短路测试、电阻测试、电容测试、二极管测试、三极管测试、场效应管测试、IC管脚测试(testjet` connect check)等其它通用和特殊元器件的漏装、错装、参数值偏差、焊点连焊、线路板开短路等故障,并将故障是哪个组件或开短路位于哪个点准确告诉用户。(对组件的焊接测试有较高的识别能力)

ICT,In-Circuit Test,是通过对在线元器件的电性能及电气连接进行测试来检查生产制造缺陷及元器件不良的一种标准测试手段。它主要检查在线的单个元器件以及各电路网络的开、短路情况,具有操作简单、快捷迅速、故障定位准确等特点。是一种元器件级的测试方法,用来测试装配后的电路板上的每个元器件。

飞针ICT基本只进行静态的测试,优点是不需制作夹具,程序开发时间短。

针床式ICT可进行模拟器件功能和数字器件逻辑功能测试,故障覆盖率高,但对每种单板需制作专用的针床夹具,夹具制作和程序开发周期长。

选择ICT设备时,应考虑:

-

测试覆盖率:设备应能覆盖PCB上尽可能多的测试点。 -

测试速度:快速的测试速度有助于提高生产效率。 -

易用性:直观的用户界面和简便的操作流程能够降低操作难度和培训成本。

集成电路(IC)自动测试机, 用于检测集成电路功能之完整性, 为集成电路生产制造之最后流程, 以确保集成电路生产制造之品质。

在所有的电子元器件(Device)的制造工艺里面,存在着去伪存真的需要,这种需要实际上是一个试验的过程。为了实现这种过程,就需要各种试验设备,这类设备就是所谓的ATE(Automatic Test Equipment)。这里所说的电子元器件 DUT(Device Under Test),当然包括IC类别,此外,还包括分立的元件,器件。ATE存在于前道工序(Front End)和后道工序(Back End)的各个环节,具体的取决于工艺(Process)设计的要求。

在元器件的工艺流程中,根据工艺的需要,存在着各种需要测试的环节。目的是为了筛选残次品,防止进入下一道的工序,减少下一道工序中的冗余的制造费用。这些环节需要通过各种物理参数来把握,这些参数可以是现实物理世界中的光,电,波,力学等各种参量,但是,目前大多数常见的是电子信号的居多。ATE设计工程师们要考虑的最多的,还是电子部分的参数比如,时间,相位,电压电流,等等基本的物理参数。就是电子学所说的,信号处理。

FCT(功能测试)它指的是对测试目标板(UUT:Unit Under Test)提供模拟的运行环境(激励和负载),使其工作于各种设计状态,从而获取到各个状态的参数来验证UUT的功能好坏的测试方法。简单地说,就是对UUT加载合适的激励,测量输出端响应是否合乎要求。一般专指PCBA的功能测试。

功能测试依据控制模式的不同,可以分为手动控制功能测试、半自动控制功能测试、全自动控制功能测试。最早的功能测试,主要以手动和半自动方式为主。对于一些简单的被测板的功能测试,基于简化设计和减少制作成本考虑,我们有时还是会采用手动或者半自动的测试方案。随着科技的发展,为了节约生产成本,功能测试绝大多数都是使用全自动的方案。另一种更普遍的分类是依据功能测试的控制器类型来分。在功能测试中,我们通常用的控制方式有MCU控制方式、嵌入式CPU控制方式、PC控制方式、PLC控制方式等。

功能测试依据控制模式的不同,可以分为手动控制功能测试、半自动控制功能测试、全自动控制功能测试。最早的功能测试,主要以手动和半自动方式为主。对于一些简单的被测板的功能测试,基于简化设计和减少制作成本考虑,我们有时还是会采用手动或者半自动的测试方案。随着科技的发展,为了节约生产成本,功能测试绝大多数都是使用全自动的方案。另一种更普遍的分类是依据功能测试的控制器类型来分。

在选购功能测试设备时,应考虑:

-

测试能力:设备应能模拟真实的工作环境和条件。 -

兼容性:设备应能适配多种不同类型的PCB。 -

可编程性:设备应具备较高的可编程性,以适应不断变化的测试需求。

上一篇:PCBA加工连锡的原因及改善措施

下一篇:深度解析SPI锡膏检测技术