PCB拼版注意事项及优化策略

在 PCB 设计中,拼版是一项关键操作,其背后涉及生产可行性、成本控制等多方面因素。下面详细解析为何要拼版、哪些情况需要拼版、不拼版是否可行以及拼版的注意事项:

拼版的原因

1. 满足生产设备的尺寸要求

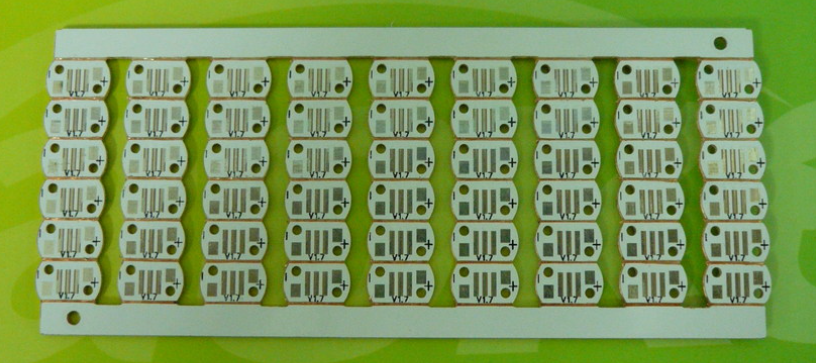

当单个 PCB 尺寸较小时,尤其是单边小于 50mm,往往无法达到生产设备的最小加工标准,导致机器无法正常生产。通过拼版,能将小尺寸板子组合成符合设备要求的规格。同时,拼版的最大尺寸也需控制,一般不超过 700mm×600mm,这样才能保障贴片等工序的效率。

2. 减少 PCB 板材浪费

对于异形 PCB,或者存在多种工艺相同的 PCB 时,单独生产会造成大量板材浪费。而拼版能将这些板子合理布局,充分利用板材空间,提高资源利用率。

3. 需要拼版的情况

单个 PCB 单边小于 50mm,不符合生产设备的最小尺寸要求。

板子为异形结构,单独生产会降低板材利用率。

存在多种工艺相同的 PCB,拼版可减少浪费、提高效率。

不拼版的可行性

若单个 PCB 尺寸符合生产设备的最小要求,且形状规则、板材利用率高,那么可以不拼版。但对于小尺寸、异形或多规格且工艺相同的 PCB,不拼版会导致生产困难、成本增加,因此通常建议拼版。

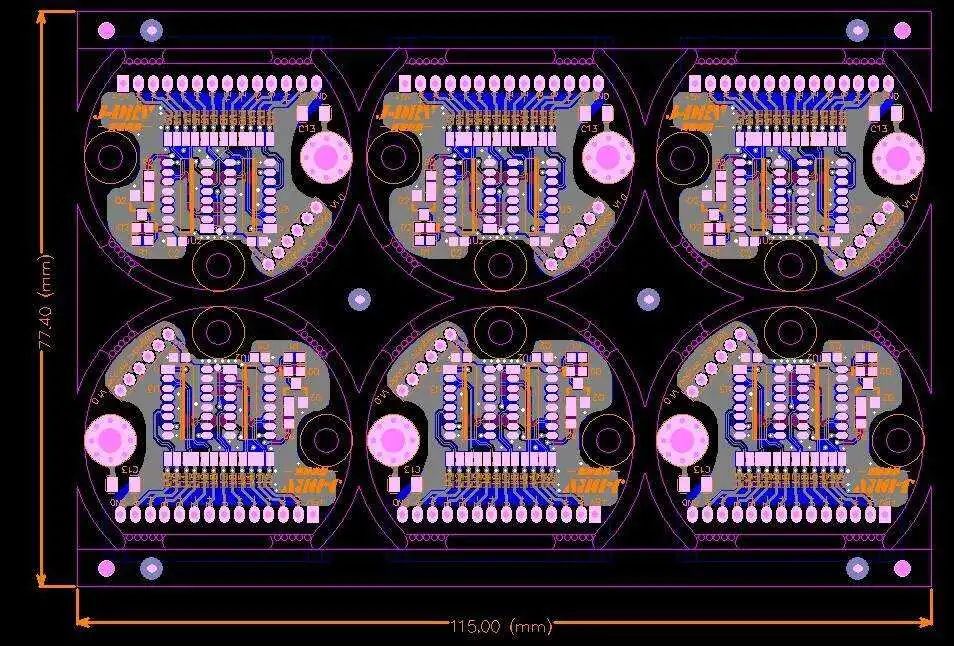

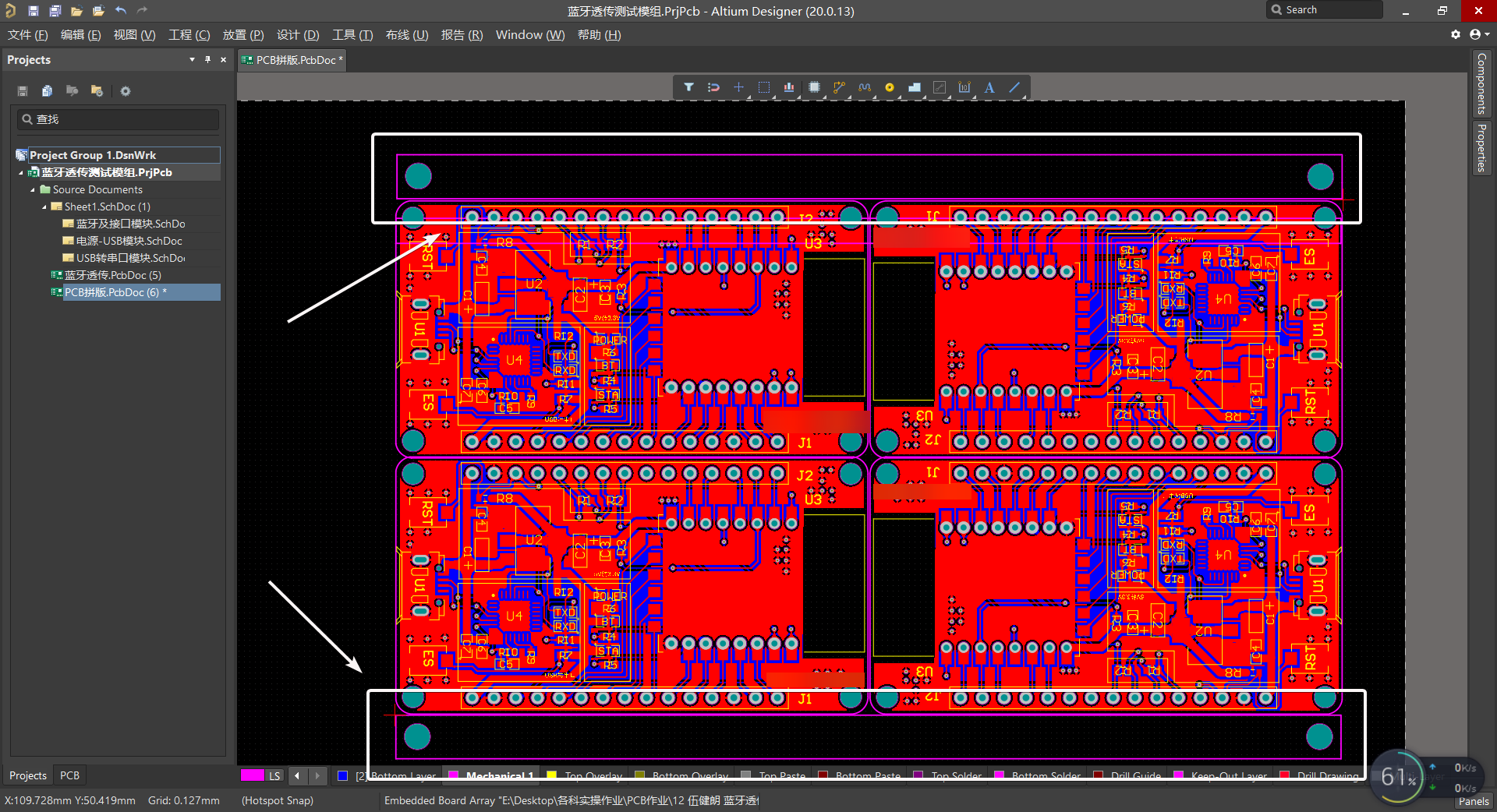

为方便生产,拼版后尽量保持正方形,避免长宽比例过大,以提升生产过程中的稳定性和效率。

拼版方式选择

规则的板子通常采用 V-CUT 进行拼版;而异形板框由于无法使用 V-CUT,一般采用邮票孔的方式拼版。

工艺边设置

当元器件最外侧距离板边缘小于 3mm 时,PCB 必须加工艺边,且通常以较长边作为工艺边,这也是很多单板会加工艺边的原因。

标记与孔位设置

拼版后,外面的工艺边上要记得加三个 mark 点和放置四个非金属化孔,且对角处的 mark 点不能放在一条直线上,需稍微错开。

空间预留

元器件与 V-CUT 之间应预留大于 0.5mm 的空间,确保刀具能正常运行,避免对元器件造成损坏。板间间隙需考虑元器件预留宽度,尤其是板边有连接器的,需考虑连接器尺寸。

提高面板利用率的方法

提高面板利用率是降低成本的关键,以下是一些有效的方法:

优化 PCB 布局

通过紧密排列 PCB,减少间距,可以显著提高面板利用率。例如,采用步进重复(step-and-repeat)技术,对于非镀金边缘接触的 PCB,标准间距在铣切时为 100mils(2.54mm),在打分时为零间距。此外,采用打分工艺可以在面板两侧的 PCB 之间放置凹槽,使 PCB 可以紧密排列,甚至消除铣切路径所需的空间。

合理设计边框

根据 PCB 的层数和技术要求,合理预留边框宽度。对于单层和双层产品,边框宽度为 500mils(1.27cm);对于多层板,边框宽度需增加到 750mils(1.905cm)。对于有控制阻抗要求的 PCB,额外预留 1 英寸(2.54cm)的边框区域用于测试试样。通过优化边框设计,可以减少不必要的空间浪费。

使用标准面板尺寸

在北美,常用的面板尺寸为 12x18 英寸、18x24 英寸和 21x24 英寸,其中 18x24 英寸是最常见的。通过围绕标准基材优化面板结构,并在标准面板尺寸上实现最大材料利用率,可以显著影响多层板的价格和交货期。在亚洲,制造商通常会根据客户需求提供定制面板尺寸,以最大化利用率。较大的面板尺寸通常可以实现每单位面积处理成本的最低化。

选择合适的面板尺寸

选择合适的面板尺寸对于优化拼板成本至关重要:

北美地区:常用的面板尺寸为 12x18 英寸、18x24 英寸和 21x24 英寸,其中 18x24 英寸是最常见的。这些标准尺寸有助于制造商优化生产流程,提高材料利用率和生产效率。通过在标准面板尺寸上实现最大材料利用率,可以显著降低多层板的价格和交货期。

亚洲地区:制造商通常会根据客户需求提供定制面板尺寸,以最大化利用率。对于一些特殊应用,选择更大的面板尺寸可以实现每单位面积处理成本的最低化。例如,亚洲地区的制造商在处理大规模订单时,会优先选择较大的面板尺寸,以提高生产效率和降低成本。

考虑特殊需求与定制化

在拼板设计中,还需考虑特殊需求和定制化:

特殊测试需求对于有控制阻抗要求的 PCB,通常需要额外预留 1 英寸(2.54cm)的边框区域用于测试试样。此外,符合军用标准的 PCB 需要额外放置军用标准测试试样,根据制造商的设计,可能需要更多的边框区域。这些特殊测试需求会减少可用面积,但可以确保 PCB 的高性能和可靠性。

装配需求

为了便于装配,通常需要在面板周围保持至少 0.375 英寸 - 500mils(9.525mm-12.7mm)的边框,且装配边框(可折断部分)通常会延伸到边框内,以使 PCB 远离边框。合理的装配边框设计可以提高装配效率,减少装配过程中的损坏风险。

定制化服务

在亚洲地区,制造商通常会根据客户的特殊需求提供定制化服务,包括定制面板尺寸、特殊材料选择和特殊的加工工艺。这种灵活性使得制造商能够更好地满足不同客户的需求,提高市场竞争力。