从需求到定型:硬件 BOM 的关键阶段梳理

硬件 BOM(Bill of Materials,物料清单)定型前需经历从需求定义到试产验证的多个阶段,每个阶段围绕 “明确需求、筛选物料、验证可行性” 逐步推进,最终形成可量产的物料清单。以下是具体阶段:

- 核心目标:明确产品功能、性能、成本、可靠性等核心需求,为后续物料选型划定范围。

- 关键工作:

-

输出产品规格书(Spec),明确硬件功能(如接口类型、算力需求、功耗限制等)、环境适应性(如温度、湿度范围)、成本目标(BOM 成本上限)、量产规模(小批量 / 大规模)等。 -

确定核心模块划分(如电源模块、主控模块、通信模块等),明确各模块的技术指标(如电源效率、处理器主频、通信速率等)。 - 输出物:产品规格书、模块功能清单、关键性能指标(KPI)。

- 核心目标:基于需求设计硬件方案,初步筛选符合要求的候选物料,形成初始 BOM(Draft BOM)。

- 关键工作:

-

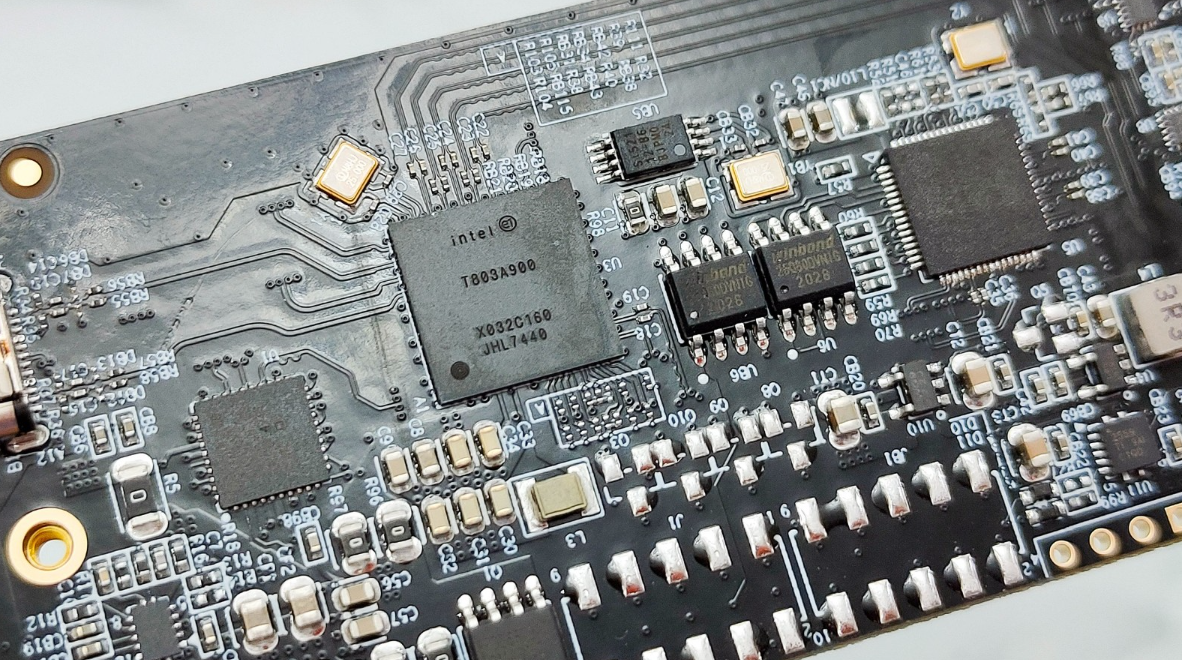

方案架构设计:确定核心芯片(如 MCU、CPU、电源芯片等)的选型方向,例如根据算力需求选择 ARM 架构或 RISC-V 架构的处理器,根据功耗限制选择低功耗芯片。

-

物料初选:

-

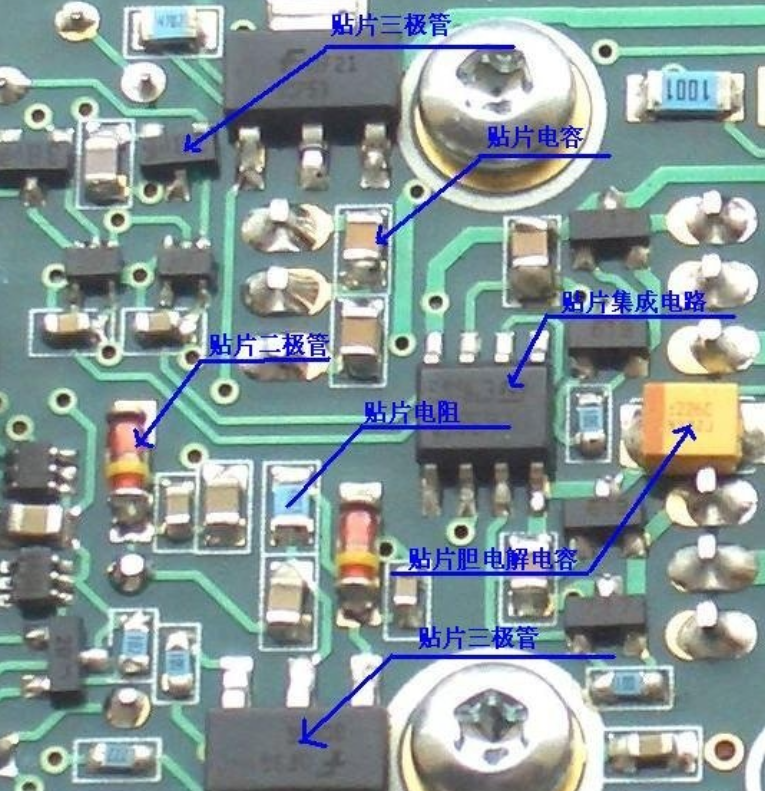

针对电阻、电容、电感等通用元件,初步选定封装(如 0402、0603)、精度(如 1%、5%)、耐压 / 耐温等级等参数。 -

针对芯片、连接器等关键物料,筛选 2-3 家备选供应商(避免单一供应风险),评估其 datasheet 中的参数是否满足规格书要求(如工作电压、最大电流、封装兼容性等)。 -

初步估算 BOM 成本,判断是否符合成本目标,若超支则需调整选型(如替换为国产替代料、降低非核心元件精度等)。 - 输出物:硬件方案设计文档、初始 BOM(含备选物料)、初步成本估算表。

- 核心目标:通过原理图设计细化物料参数,验证物料的电气兼容性,形成工程 BOM(Engineering BOM)。

- 关键工作:

-

原理图绘制:根据初选物料的引脚定义、电气特性绘制原理图,确保物料之间的连接逻辑正确(如电源芯片的输入输出电压匹配、接口电平兼容等)。 -

物料参数验证:

-

核对关键物料的极限参数(如芯片最大功耗、电容耐压值)是否满足实际工况(如峰值电流、环境温度波动)。 -

验证物料的封装兼容性(如芯片封装是否与 PCB 设计的焊盘匹配、连接器针脚数量是否符合接口需求)。 -

排除存在明显冲突的物料(如参数不匹配、封装无法焊接),更新 BOM 清单。 - 输出物:硬件原理图、工程 BOM(剔除明显不兼容物料)、物料参数核对表。

- 核心目标:结合 PCB 设计验证物料的可制造性,优化物料选型以适应生产工艺。

- 关键工作:

-

可制造性(DFM)检查: -

验证物料封装是否符合生产线设备要求(如贴片机的吸嘴兼容性、回流焊温度曲线是否与元件耐温性匹配)。 -

评估物料的采购可行性(如小批量试产时,供应商是否能提供样品、交期是否满足研发进度)。 - PCB 布局约束

:根据物料封装尺寸、散热需求(如大功率芯片需预留散热焊盘)、高频信号特性(如射频元件需控制阻抗),在 PCB Layout 中设置约束规则,反推物料选型是否可行(如小尺寸封装的元件是否适合手工焊接、异形连接器是否便于自动化贴装)。 -

BOM 优化:替换无法满足 DFM 要求的物料(如将 01005 封装电阻替换为 0201 以降低贴装难度),更新 BOM。 - 输出物:PCB Layout 文件、DFM 检查报告、优化后的工程 BOM。

- 核心目标:通过实物测试验证物料的性能、可靠性及一致性,形成试产 BOM(Pilot Run BOM)。

- 关键工作:

- 小批量试制

:根据工程 BOM 制作少量样机(通常 10-50 台),使用实际物料进行焊接、组装。 - 测试验证:

1. 性能测试:验证物料是否满足功能需求(如芯片算力达标、电源模块输出稳定)。

2. 可靠性测试:通过高低温循环、振动、湿度测试等,检查物料在极端环境下的稳定性(如电容是否鼓包、连接器是否松动)。

3. 一致性测试:验证同一批次或不同批次物料的性能差异(如电阻精度偏差是否在允许范围内)。 - 物料问题整改:针对测试中发现的问题(如芯片发热超标、元件寿命不足),替换或升级物料(如换用更高功率的电源芯片、耐温等级更高的电容),更新 BOM。

- 输出物:样机测试报告、可靠性验证报告、试产 BOM(经测试验证的物料清单)。

- 核心目标:确认物料的供应链稳定性、成本可控性,最终冻结 BOM,形成量产 BOM(Production BOM)。

- 关键工作:

- 供应链评估:

- 与供应商确认物料的长期供货能力(如是否为停产料、最小起订量 MOQ 是否符合量产规模)。

- 签订供货协议,锁定价格(避免量产时成本波动),确定备选供应商(应对断供风险)。

- 成本最终核算:根据量产采购量重新核算 BOM 成本,确保不超过目标成本,必要时进行最后一轮物料替换(如用性价比更高的国产替代料)。

- BOM 冻结:将最终确认的物料清单(含型号、规格、供应商、封装、用量)正式冻结,作为量产依据,后续变更需走严格的 ECN(工程变更通知)流程。

- 输出物:量产 BOM、供应链协议、成本核算报告。

总结

硬件 BOM 定型是一个 “从模糊到精确”“从理论到实践” 的迭代过程,核心是通过需求定义、方案设计、测试验证、供应链确认等阶段,逐步剔除不兼容、不可靠、成本过高的物料,最终形成满足功能、性能、成本、量产需求的物料清单。每个阶段的输出物(如规格书、测试报告)都为下阶段的 BOM 优化提供依据,确保最终定型的 BOM 具备可量产性。