PCB 中的半固化片(PP):定义与作用

在 PCB(印制电路板)结构里,半固化片(Prepreg)是关键组成部分,行业内常简称其为 PP,也叫胶片。它的核心作用是充当绝缘介电层,通常夹在芯板与铜箔之间,或是两块芯板之间,为 PCB 各层结构提供绝缘保障。

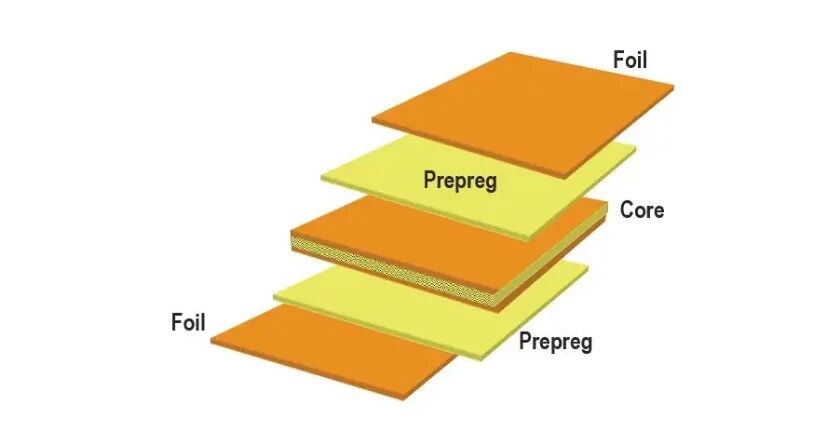

夹在芯板和铜箔之间的 PP(图源:MOKO)

从物理状态来看,PP 胶片上的浸渍树脂呈固体状,但并未完全固化。在 PCB 的压合工序中,工作人员会按照预先设计的叠层结构,将芯板、PP 与铜箔进行堆叠。随后,在热量和压力的共同作用下,PP 胶片中的浸渍树脂会逐渐融化并粘合相邻的板材层。随着树脂进一步发生交联反应并缓慢固化,压合完成后的 PCB,其材料特性会逐渐趋近于芯板的特性,从而保证整体结构的稳定性。

半固化片(PP)的组成与生产

半固化片 PP 属于高分子材料,其成分构成较为复杂,主要包含玻璃纤维布(Glass Fabric)、树脂(Resin)、固化剂(Curing Agent)、促进剂(Accelerator,原文 “速化剂”)、溶剂(Solvent)以及填充剂(Additive)这几类关键物质。

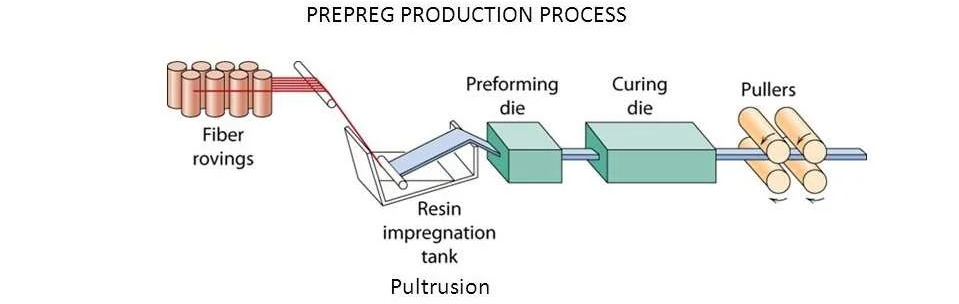

PP 的生产过程(图源:partconsulting)

简单来说,PP 的生产核心流程是将玻璃纤维布充分浸润在树脂中,再经过一系列特定的工艺反应,最终形成半固化片成品。

1. 核心成分:玻璃纤维布

玻璃纤维布在行业内也常被称为玻纤布或玻布,它是由玻璃纤维(Glass Fiber)编织而成的。这种布料有两个主要的编织方向:横向编织的纤维通常被称为 “纬纱”,纵向编织的纤维则被称为 “经纱”。

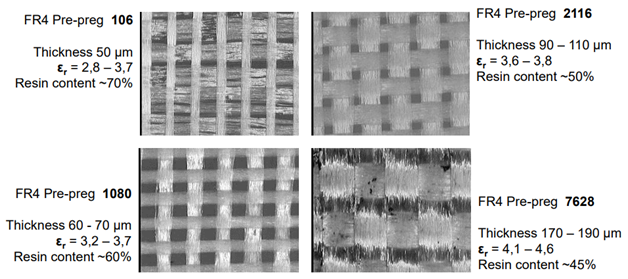

需要注意的是,不同型号的半固化片,所使用的玻璃纤维布类型以及布料的紧密程度存在差异。以常见的 PP 型号为例,7628 型号的 PP 所采用的玻璃纤维布,其编织紧密程度要远高于 1080 型号的 PP。

另外,PCB 内部玻璃纤维布的间隙大小与分布均匀性,会对信号传输产生直接影响,行业内常提及的 “玻纤效应”,其根源就在于此。

不同编织密度玻璃布的性能不同(图源:Isola)

2. 核心成分:树脂

在 PP 所使用的树脂类型中,环氧树脂的应用最为广泛。除此之外,还有双马来酰亚胺三嗪树脂(BT 树脂)、热固性氰酸脂树脂(CE 树脂)、热固性聚苯醚树脂(PPE 树脂)以及聚酰亚胺树脂(PI 树脂)等多种类型,不同树脂会赋予 PP 不同的性能特点,以适配不同的 PCB 应用场景。

半固化片(PP)的参数选型

在 PCB 设计过程中,半固化片 PP 的选型是关键环节之一。由于玻璃纤维布的型号不同、树脂含量存在差异,PP 会衍生出多种不同的型号。因此,在进行 PCB 叠层设计时,设计人员需要结合总厚度要求、含胶量要求、玻纤布特性要求等多方面因素,选择适配的 PP 型号来完成叠层制作。

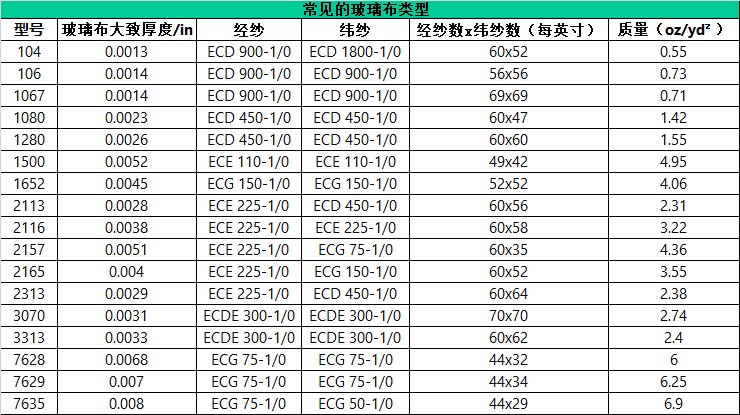

1. 常见玻璃纤维布类型及参数

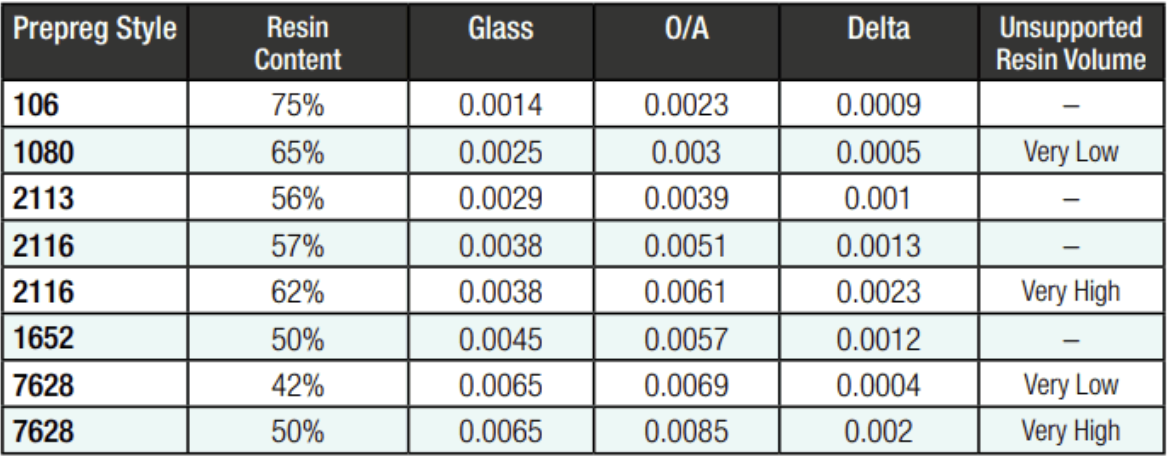

以下是市面上常见的玻璃纤维布类型及其关键参数,可供选型参考:

玻璃布的型号参数

2. PP 型号的核心规律

PP 的型号通常是根据玻璃纤维的直径粗细来编号的,市面上常见的 PP 型号有 7628/7629、1506/1501、2116、2113、1080、1067、106 等。不同 PP 供应商在型号命名上可能会存在一定差异,但总体遵循一个核心规律:型号数字越大,对应的 PP 厚度通常越厚;型号数字越小,所使用的玻璃纤维布则越细。

PP 的型号参数

此外,根据含胶量(RC)的不同,PP 还可分为低含胶(L)、中含胶(M)、高含胶(H)三个类别,例如 7628L、7628M、7628H 就分别代表 7628 型号下低、中、高含胶量的 PP 产品。

3. 关键选型参数解析

- 树脂含量(Resin Content):指树脂在 PP 总重量中所占的百分比。对于同一种 PP 型号而言,树脂含量(RC 值)越高,PP 的厚度会越厚,相应的产品价格也会更高。

- 树脂流量(Resin Flow):代表树脂中可流动部分占树脂总量的百分比。在 PCB 压合工序中,若树脂流量过高,容易导致 PCB 出现缺胶问题;若树脂流量过低,则会难以充分填充图形间隙,进而产生气泡、空洞等质量异常。

- 凝胶时间(Gel Time):指树脂在加热条件下,保持液态流动状态的总时长。凝胶时间较长时,树脂有更充足的时间润湿 PCB 图形,并能有效填满图形间隙,便于工作人员对压合工序的参数进行控制;反之,若凝胶时间过短,树脂可能在完全固化前无法排尽板内空气,从而形成气泡等异常。

- 挥发量(Volatile Content):即 PP 经过干燥处理后,失去的挥发成分重量占其原始重量的百分比,挥发量过高可能会影响 PP 的固化效果与 PCB 的结构稳定性,是选型时需关注的重要指标之一。