PCB拼板:适用场景、连接方式及核心注意事项

在PCB设计工作中,拼板是极为常见的环节。究竟哪些场景必须进行拼板?拼板过程中又有哪些关键要点需要规避风险?本文将从拼板的必要性、连接方式及注意事项三大维度,为大家详细解析。

一、PCB拼板的核心适用场景

PCB拼板指的是将多块小型PCB板整合为一整块进行生产加工,从设计初期到量产阶段,它都是影响电路板质量与生产成本的关键环节。通常在以下三种情况下,我们会选择进行拼板:

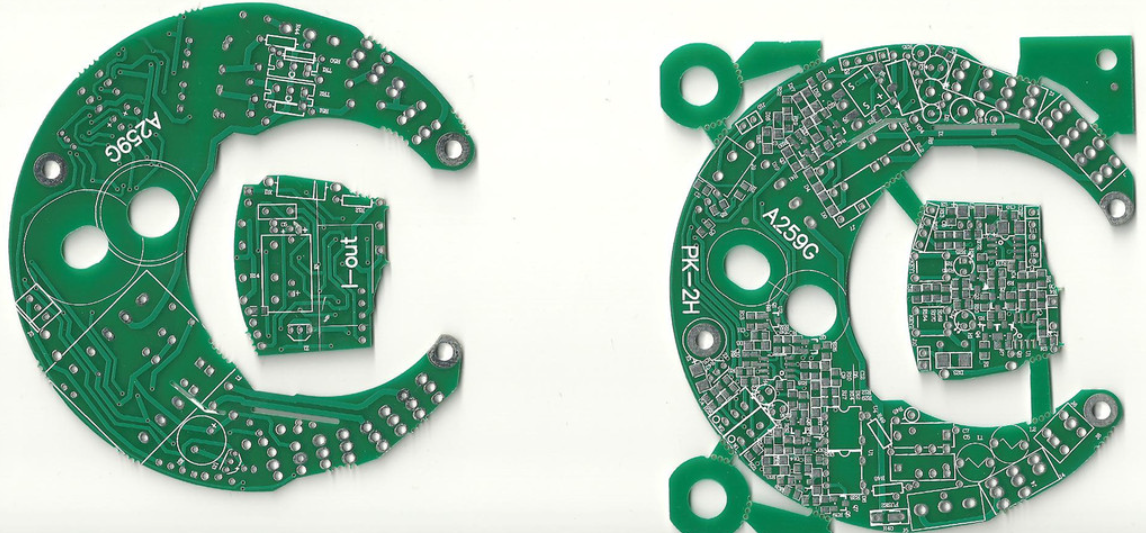

其一,满足基础生产需求。部分PCB单板尺寸过小,无法适配生产所需的夹具规格,只有通过拼板整合,才能正常开展后续加工流程。其二,提升SMT贴片效率。拼板后只需经过一次SMT贴片流程,就能完成多块单板的焊接工作,大幅缩短生产周期、提高产能。其三,提高板材利用率以控制成本。对于异形PCB板而言,单独生产易造成大量板材浪费,通过科学拼板可最大化利用板材面积,减少废料产生,从而降低整体生产成本。硬之城在异形板拼板方面具备成熟的解决方案,能进一步优化拼板效率。

二、PCB拼板的三种主流连接方式

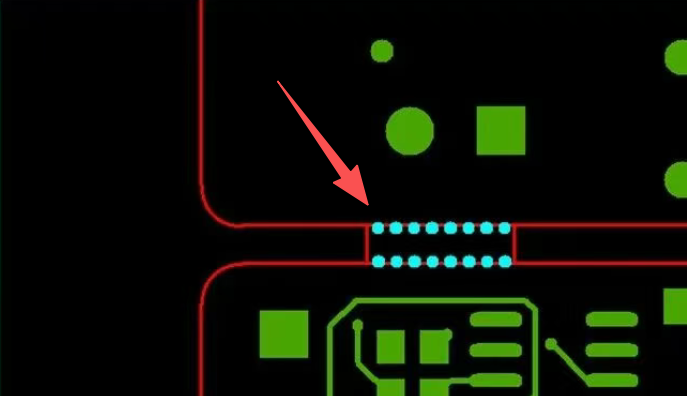

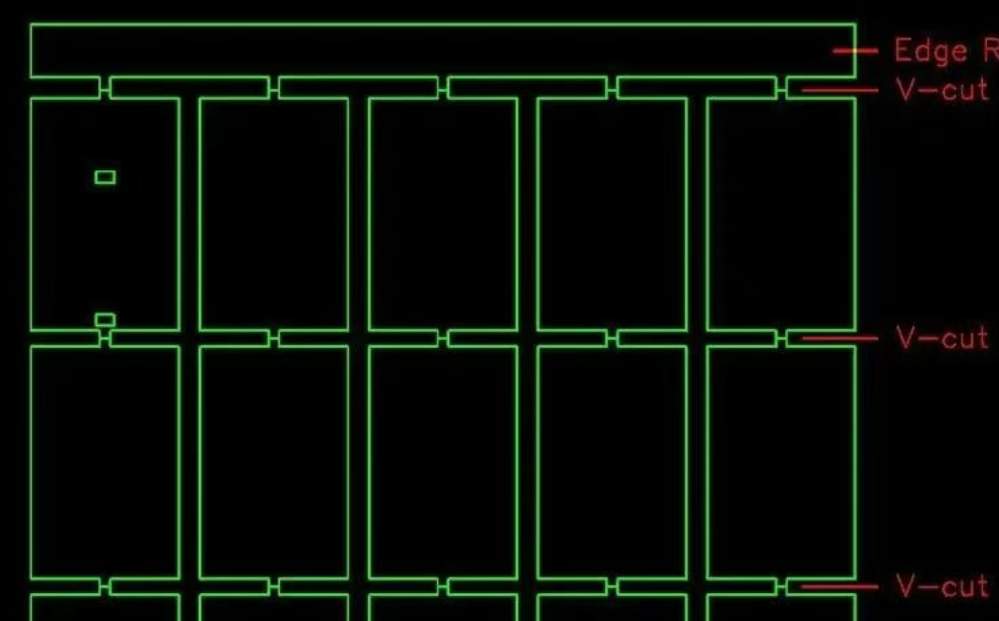

1. V-CUT(V型切割)

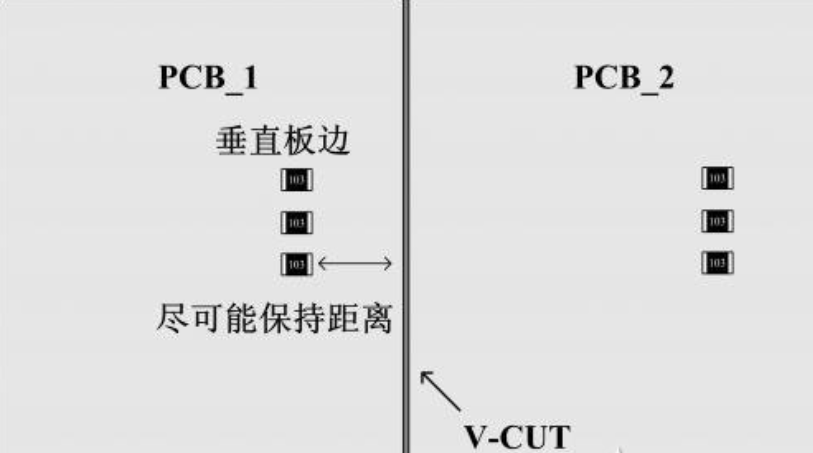

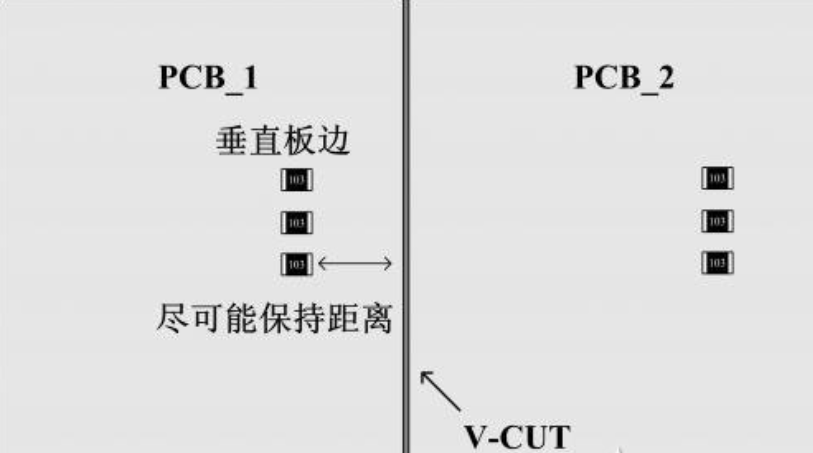

V-CUT是通过在两块单板的连接处切割出V型槽,使该区域板材厚度变薄,后续可轻松掰断分离。操作时,需将两块单板的边缘对齐拼接,且V-CUT仅能沿直线切割,无法处理弯曲、圆弧等复杂路径,因此更适用于规则形状的PCB拼板。需注意的是,两块单板之间需预留约0.4mm的V-CUT间隙,V-CUT线可采用2D线在所有图层中标记。

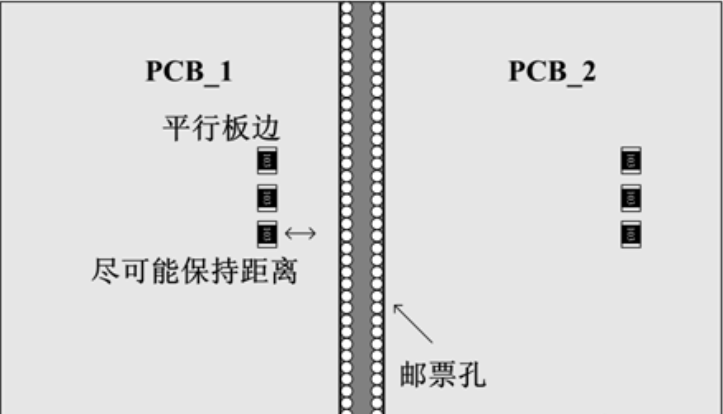

2. 邮票孔连接

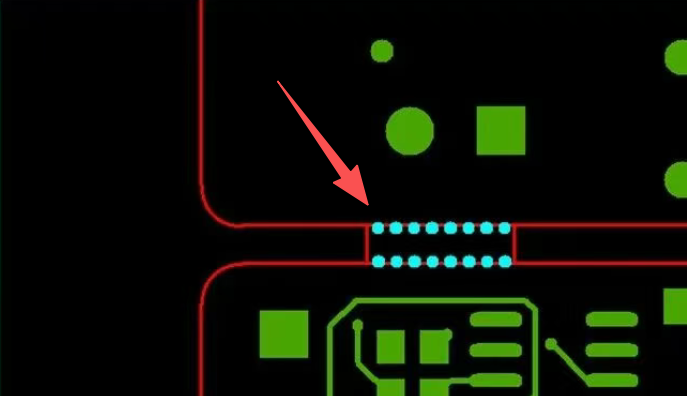

邮票孔连接在异形板拼板中应用广泛,因拼板掰断后,单板边缘会形成类似邮票边缘的齿状结构而得名。

其原理是通过一小块过渡板材连接两块单板,且过渡板材与单板的连接处会开设多个小孔,借助小孔削弱连接强度,方便后续分离。这种方式适配性强,是不规则形状(如圆形)PCB拼板的首选。

3. 空心连接条

空心连接条的连接逻辑与邮票孔相似,但过渡连接部分的宽度更窄,且连接处无过孔设计。其明显缺点是,单板掰断后边缘会留下较为突出的凸点,而邮票孔因过孔的分割,凸点相对不明显。

或许有不少人会疑惑,既然存在凸点问题,为何仍需采用这种方式?实则存在特殊应用场景:当PCB为四周均设半孔的模块时,V-CUT和邮票孔均无法满足连接需求,此时只能通过空心连接条在模块的四个角部进行连接,确保半孔结构不受破坏。

三、PCB拼板必看的10大核心注意事项

1. 拼板外框(夹持边)需采用闭环设计,确保拼板固定在夹具上后不会发生变形,保障后续加工精度。

2. 拼板形状优先选择正方形,推荐采用2×2、3×3等矩阵式拼板方案,尽量避免长宽比例差距过大,以便于生产排版和夹具适配。

3. 控制单板间距,拼板内各小块PCB的中心距需保持在75mm~145mm之间,兼顾加工便利性与板材利用率。

4. 连接方式匹配板型,规则形状的PCB优先采用V-CUT连接,异形板则选择邮票孔连接,避免因连接方式不当影响生产或产品质量。

5. 合理设置工艺边,若PCB单板上元器件最外侧距离板边缘不足3mm,必须增设工艺边,通常优先选择较长边作为工艺边,这也是多数单板都会加工艺边的核心原因。

6. 工艺边需搭配定位标记,拼板完成后,需在外侧工艺边上设置3个基准mark点和4个非金属化孔,且对角处的mark点不可处于同一直线上,需略微错开,确保定位精准。

7. 预留刀具运行空间,元器件与V-CUT槽之间需预留大于0.5mm的间隙,防止切割过程中刀具触碰元器件,造成损坏。

8. 单板需足够定位孔,每块小板至少设置3个定位孔,孔径控制在3mm~6mm之间,且边缘定位孔1mm范围内禁止布线或贴片,避免影响定位精度。

9. 大型元器件增设定位结构,对于I/O接口、麦克风、电池接口、微动开关、耳机接口、马达等关键大型元器件,需预留定位柱或定位孔,防止生产或使用过程中出现位移。

10. 基准定位点预留无阻焊区,设置基准定位点时,需在定位点周围预留大于1.5mm的无阻焊区,避免阻焊层影响定位效果,保障SMT贴片等工序的精度。

上一篇:PCB拼板常用的3种连接方式

下一篇:插件孔盲孔工艺分析