表面贴装技术(SMT)BGA 点数核算规则( 标准依据IPC-7912)

作者:硬姐发布时间:2025-12-31

在表面贴装技术(SMT)领域,“点数” 是加工成本核算的核心计量依据,但其统计标准并非一成不变,需结合质量统计、成本核算、检测评估三大应用场景的不同定义灵活判定。

“点数” 本质是电子元器件贴装工序的计量单元,在实际生产与商务结算中,不同场景的计数规则差异显著。

- 质量统计场景:在计算 DPMO(百万机会缺陷数)这一核心质量指标时,需严格遵循 IPC-7912《DPMO 的计算与印制板装配的制造指标》标准。例如,一枚普通陶瓷电容在该标准下需计为 3 个质量点数,以此精准量化每一道工序的质量风险。

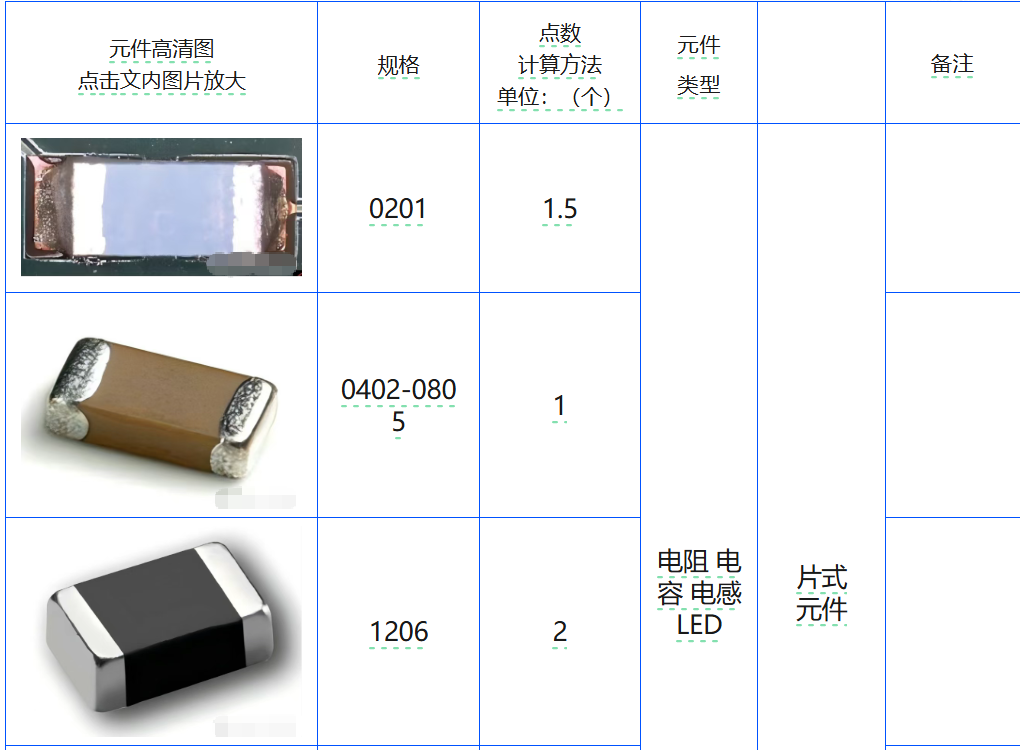

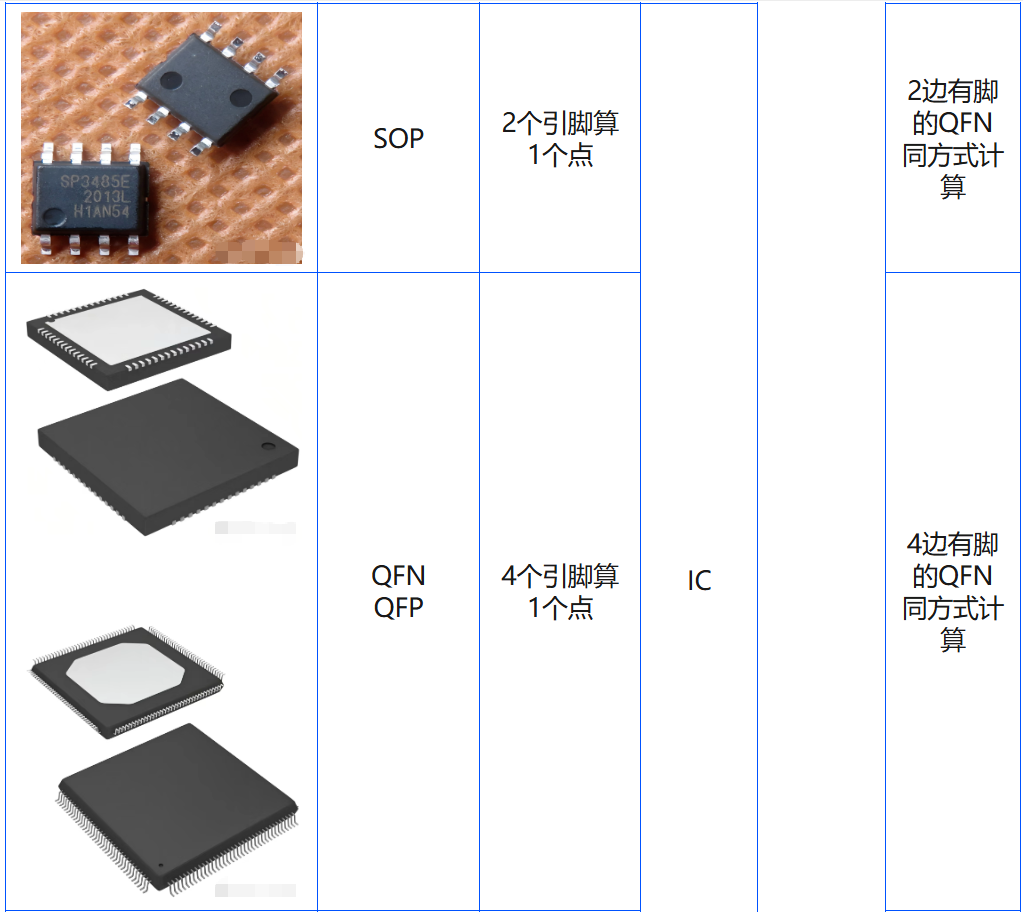

- 成本核算场景:在 OEM/ODM 代工模式下,SMT 贴片加工费的核算通常采用简化计数规则。以常见的陶瓷电容为例,这类元件一般按 1 个成本点数计算,该规则是加工方与委托方进行商务报价与结算的核心依据。

- 检测评估场景:在 AOI(自动光学检查)设备的程序设定中,点数用于核算元件的缺陷检测机会。不过该计数方式仅用于设备算法调试与检测精度优化,在实际生产与商务环节的应用频率相对较低。

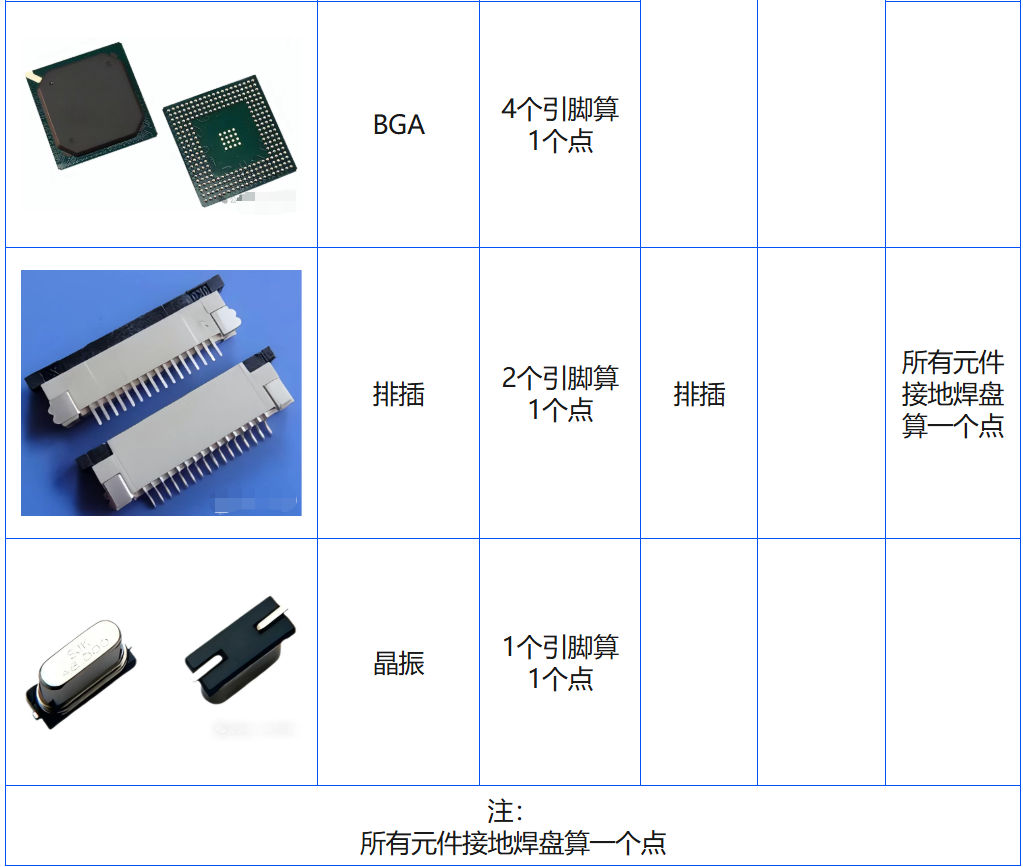

下文将重点梳理 OEM/ODM 代工模式下,SMT 贴片与 DIP 插件工序点数核算的通用行业准则。

表面贴装技术(SMT)的全流程管理中,“点数” 是贯穿质量管控、成本核算与检测优化的核心计量依据。根据应用场景的不同,可划分为质量点数、成本点数、检测点数三大类,三者在定义规则、核心用途上差异显著,需针对性区分应用。

1. 质量点数(Defect Opportunity Points)

定义:基于电子元件封装的物理结构划分的潜在缺陷风险点,每一个独立可检测的部位,均可视为一个质量点数。

核心特点:严格遵循行业标准 IPC-7912《DPMO 的计算与印制板装配的制造指标》执行统计。

计算规则:元件的功能焊盘(如电容的两个电极、电阻的两端引脚)与标记焊盘(如元件编号对应的识别焊盘),均纳入统计范畴。

特殊情况:BGA 芯片底部的焊盘因处于不可见状态,无法直接检测,因此不计入质量点数。

典型示例:C0805 规格电容计为 3 个点,包含 2 个电极焊盘 + 1 个标记焊盘;5×5 阵列的 BGA 芯片,按可见焊球数量统计为 25 个点。

核心用途:一是用于质量数据统计,精准计算 DPMO(百万分之缺陷数)、CPK(过程能力指数)等关键指标,评估产线工艺稳定性;二是辅助根因分析,定位缺陷高发的元件或工序,比如某型号电容虚焊率异常偏高时,可通过质量点数分布追溯问题根源。

2. 成本点数(Cost Points)

定义:以独立元件为基本单位的贴片工序成本核算基准,无论元件封装结构复杂与否,单个元件均计为 1 个成本点数。

核心特点:遵循企业内部制定的工艺与报价规范,是 OEM/ODM 代工模式下结算加工费的核心依据。

计算规则:电阻、电容、芯片等各类独立元件,均按 “1 元件 = 1 点数” 的标准统计。

特殊情况:即便是混合封装的 SMD 元件(如含隐藏引脚的特殊器件),仍按单个元件计为 1 个点。

典型示例:100 个标准电阻对应 100 个成本点数;1 颗高复杂度的 BGA 芯片,同样仅计为 1 个成本点数。

核心用途:一方面用于成本核算,支撑报价单制定与产线稼动率计算,例如统计 “产线每小时可处理 500 个成本点数”;另一方面用于排程管理,优先规划高价值贵重元件(如 BGA、CPU 芯片)的贴片时段,降低贵重物料的损耗风险。

3. 检测点数(AOI Points)

定义:在自动光学检查(AOI)程序中,针对每一个可检测的焊盘或区域设定的潜在缺陷监测点,用于配置设备的检测阈值与判定标准。

核心特点:依据 PCB 设计文件(如 Gerber 文件)与 AOI 设备的算法逻辑定制,无统一行业标准,需结合产线实际调试。

计算规则:按照 PCB 板的焊盘布局,为每个待检测部位单独生成检测点,例如 BGA 芯片的每一颗焊球均对应 1 个检测点。

特殊情况:电源地等功能型隐藏焊盘,可手动在程序中屏蔽以减少无效检测;0201 电容等密间距高风险元件区域,可额外增设冗余检测点提升检出率。

典型示例:一颗 BGA 芯片可对应 50 个检测点;0805 规格电阻仅针对电极区域设置 2 个检测点。

核心用途:一是优化 AOI 程序参数,比如根据检测点数的分布调整锡膏偏移量的判定公差,平衡检测精度与效率;二是拦截生产缺陷,统计虚焊、短路、锡珠等缺陷类型的分布规律,为工艺改进提供数据支撑。

三类点数的应用对比表

| 维度 | 质量点数 | 成本点数 | 检测点数 |

|---|---|---|---|

| 核心依据 | IPC-7912 行业标准 | 企业内部工艺报价规范 | PCB 设计文件 + AOI 算法逻辑 |

| 计算逻辑 | 按可检测焊盘 / 引脚数量统计 | 按独立元件数量统计 | 按 AOI 检测区域 / 焊盘统计 |

| BGA 计数示例 | 可见焊球数量(如 5×5 阵列计 25 点) | 单颗元件计 1 点 | 焊球数量 + 高风险区域冗余点 |

| 核心用途 | 质量统计、缺陷根因分析 | 成本核算、产线排程管理 | AOI 程序优化、缺陷拦截 |

实际应用场景区分案例

案例 1:质量追溯 —— 某批次 C0805 电容虚焊率偏高

- 质量点数维度:统计发现缺陷集中出现在电容的 2 个电极焊盘,占该元件总质量点数的 60%,由此锁定焊膏印刷参数异常为主要诱因。

- 成本点数维度:该批次共使用 2000 个 C0805 电容,对应 2000 个成本点数,据此核算返工所需的人力、物料成本,评估对订单利润的影响。

- 检测点数维度:将 AOI 程序中电容电极区域的检测灵敏度从 ±0.1mm 放宽至 ±0.15mm,减少因焊膏轻微偏移导致的误判停机。

案例 2:产线效率优化 —— 提升贴片机稼动率

- 成本点数维度:优先安排电阻、电容等小型元件的贴片工序,这类元件体积小、贴装速度快,能快速提升单位时间内的成本点数处理量。

- 质量点数维度:针对 BGA 芯片等高价值、高质量点数的元件,实施首件全检与批次抽检,避免因工艺偏差引发批量缺陷,降低返工成本。

- 检测点数维度:优化 X-ray 与 AOI 的检测联动顺序,优先检测 BGA 焊球等质量点数密集的高风险区域,缩短产线停机等待检测结果的时间。

应用总结与优化建议

1. 统一性挑战应对

同一元件在三类场景下的点数统计结果存在差异,需通过 ERP/MES 系统为不同类型的点数设置专属标签,实现数据的分类统计与精准调用,避免混淆。

2. 协同优化策略

- DFM 设计优化:在 PCB 设计阶段,减少密集型 BGA 等高质量点数元件的布局密度,降低生产过程中的缺陷风险。

- 工艺标准化建设:制定统一的成本点数计算规范,明确特殊元件的计数规则,避免代工结算中的争议。

- 检测设备联动:基于质量点数的分布,识别高风险元件区域,针对性优化 AOI、SPI、X-ray 的检测点数配置,提升缺陷拦截效率。

通过明确三类点数的定义边界与应用场景,可实现 SMT 生产全流程的质量可控、成本可算、效率可提,为电子制造企业的精细化管理提供数据支撑。

文章来源:网络