覆铜板 CCL:定义、分类及应用

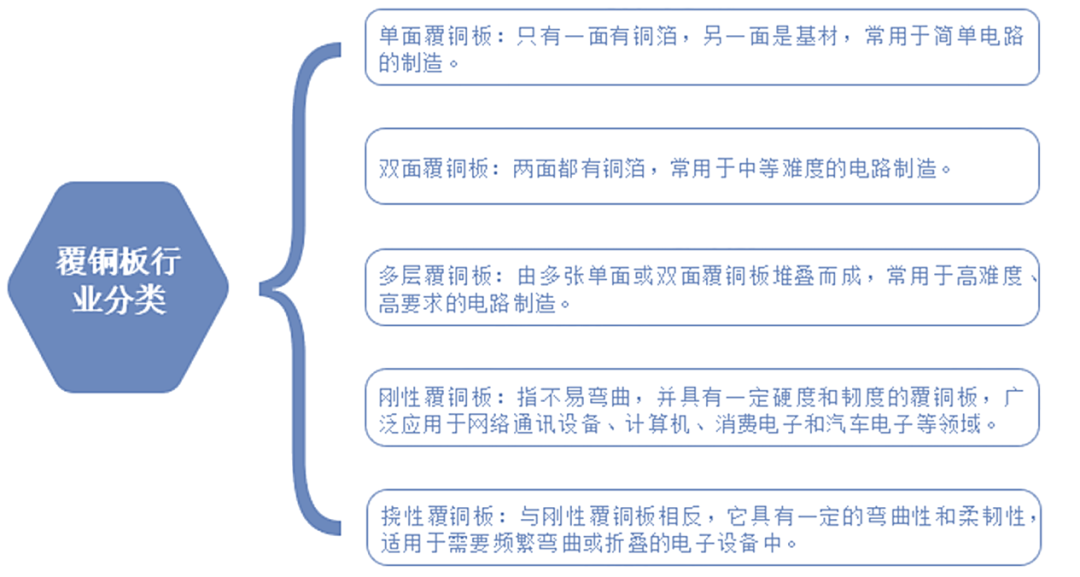

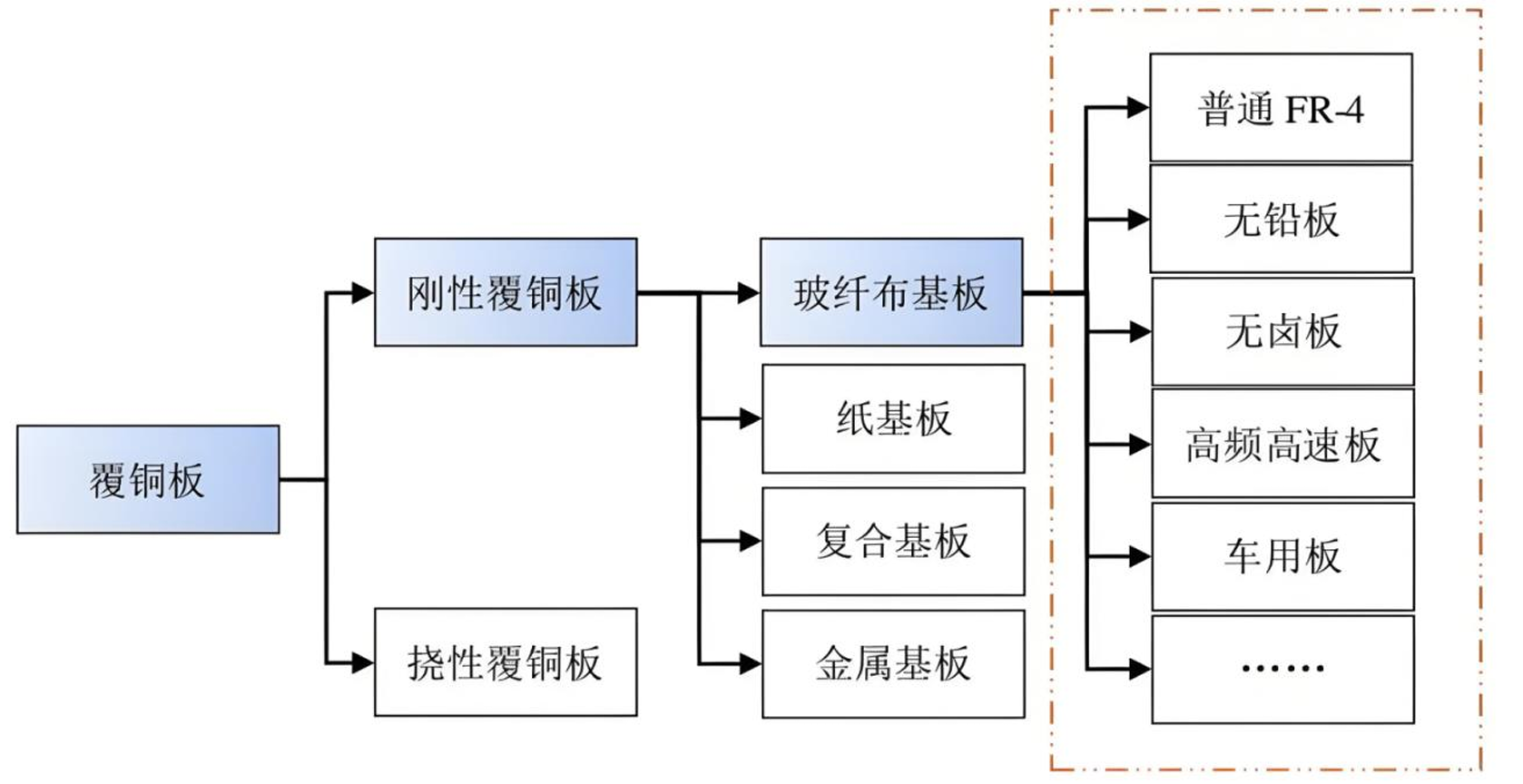

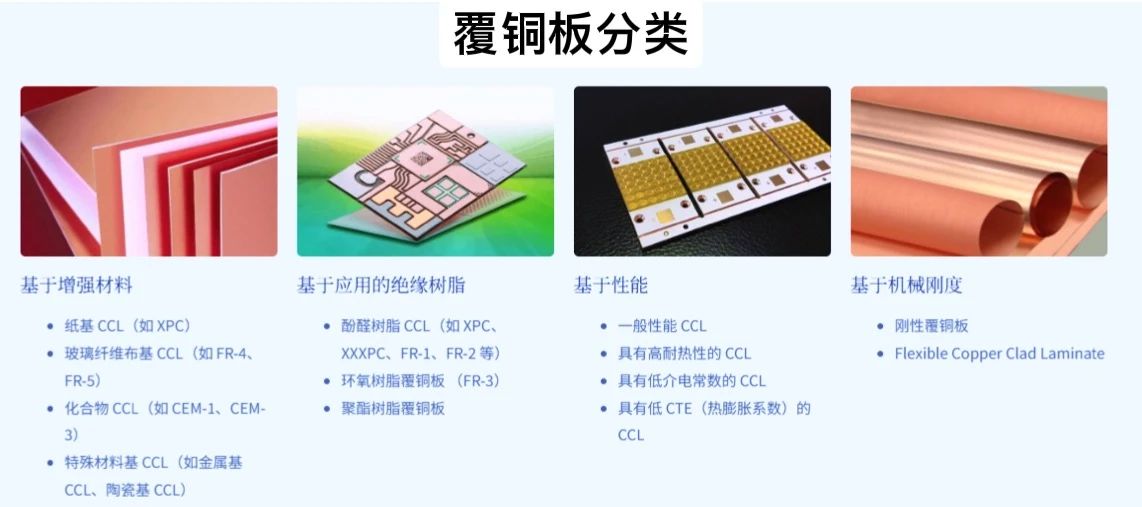

在覆铜板的分类体系中,依据机械强度的差异,可将其划分为刚性覆铜板与挠性覆铜板两大类别。其中,在刚性覆铜板领域,以玻璃纤维布作为增强骨架、搭配电子树脂制成的玻纤布基板(即 FR-4),是目前 PCB 生产过程中用量最大、应用最广泛的品类。

从工业命名角度来看,FR-4 属于玻璃纤维增强环氧树脂层压板,这一标准最早由美国 NEMA(国家电气制造商协会)在 LI 1-1998 标准中明确规范。完整的 FR-4 定义包含三重关键属性:

①基体材料:以 E 型玻璃纤维布为增强骨架,其 SiO₂(二氧化硅)含量需控制在 52%-56% 区间;

②树脂体系:以双酚 A 型环氧树脂为基础主体,同时添加固化剂(如双氰胺,DICY)与阻燃剂,确保材料性能平衡;

③阻燃等级:必须通过 UL94 V-0 认证,具体要求为燃烧自熄时间不超过 10 秒,且燃烧过程中产生的滴落物不得引燃脱脂棉。

除上述定义外,根据 IPC-4101E 标准,FR-4 还需满足基础参数要求,其中玻璃化转变温度(Tg)通过 DSC(差示扫描量热法)测定时,需达到≥130℃的标准。当然,除了按机械强度分类,覆铜板也可依据填充树脂的类型、增强材料的种类以及整体性能表现等维度进行细分。

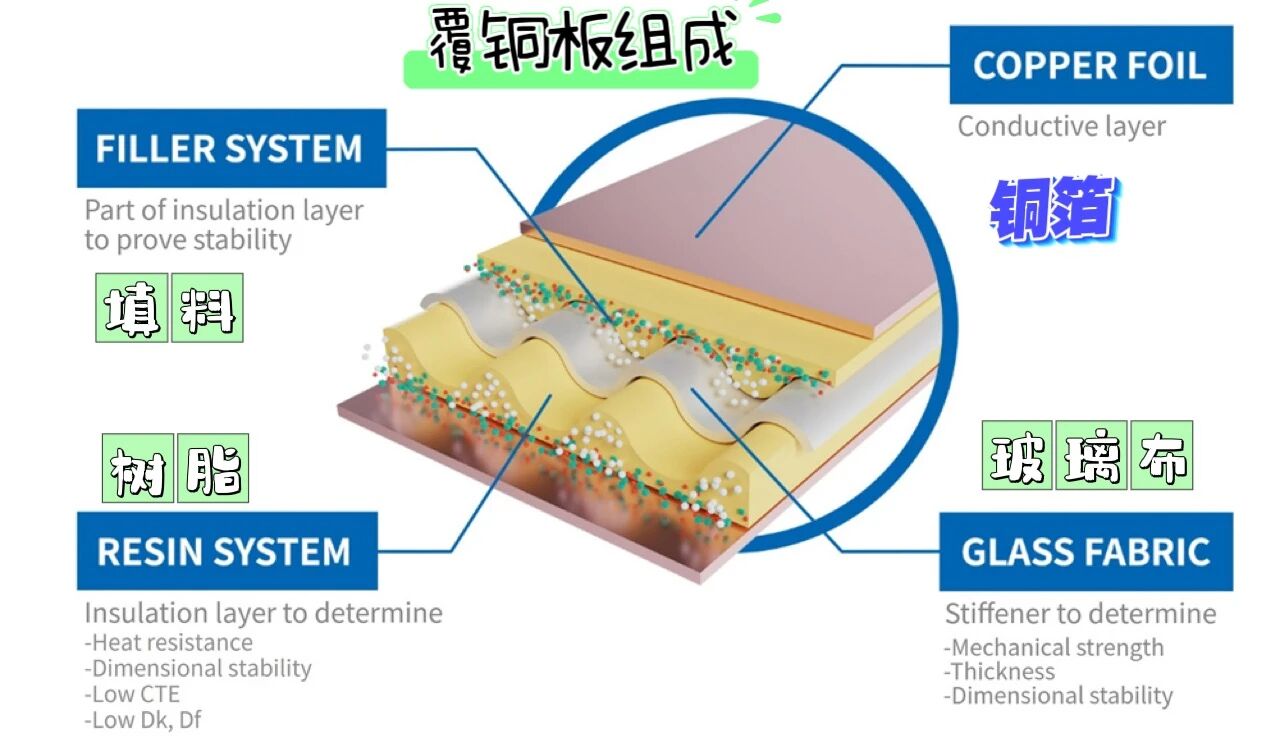

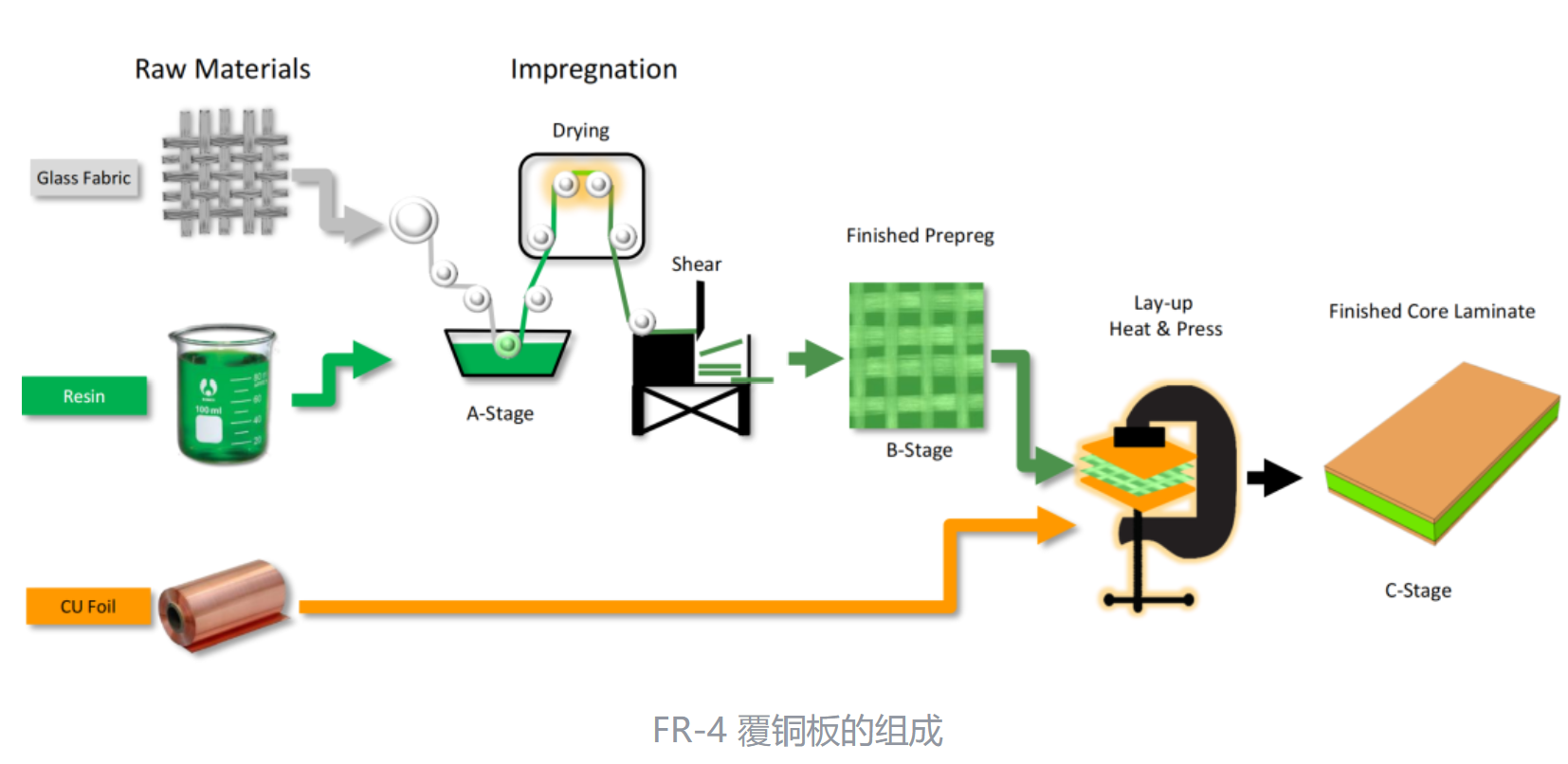

1. 覆铜板组成结构:

覆铜板的核心结构由 “增强材料(如玻纤、硅粉等)+ 树脂 + 铜箔” 三层构成,三者协同作用保障其性能:

- 增强材料:最常用的是玻璃纤维布,它能为覆铜板提供充足的机械强度与尺寸稳定性,有效避免覆铜板在后续加工(如 PCB 蚀刻、钻孔)及实际使用过程中出现弯曲、变形等问题;

- 树脂:通常采用环氧树脂,主要发挥粘结剂的作用 —— 将增强材料与铜箔牢固结合,同时提供优良的电气绝缘性能,防止电路出现电流泄漏风险;

- 从成本构成来看,树脂是覆铜板生产的重要原材料,其中电子树脂在覆铜板总成本中的占比约为 25%-30%。当前,适用于高频高速覆铜板的特种树脂材料种类丰富,主要包括碳氢树脂、聚四氟乙烯(PTFE)、聚苯醚(PPO)、液晶聚合物(LCP)、马来酰亚胺树脂、活性酯以及环氧树脂等。

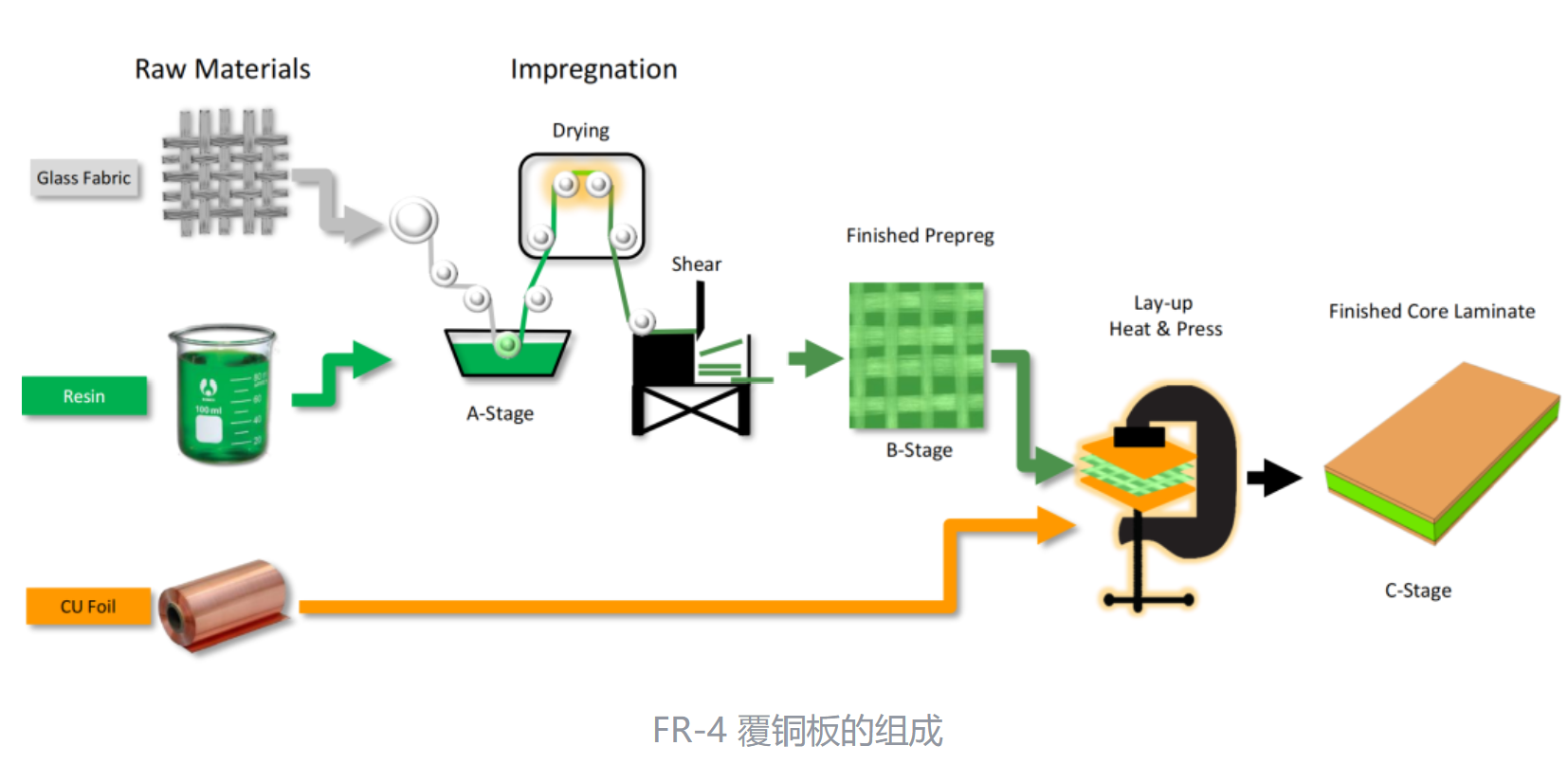

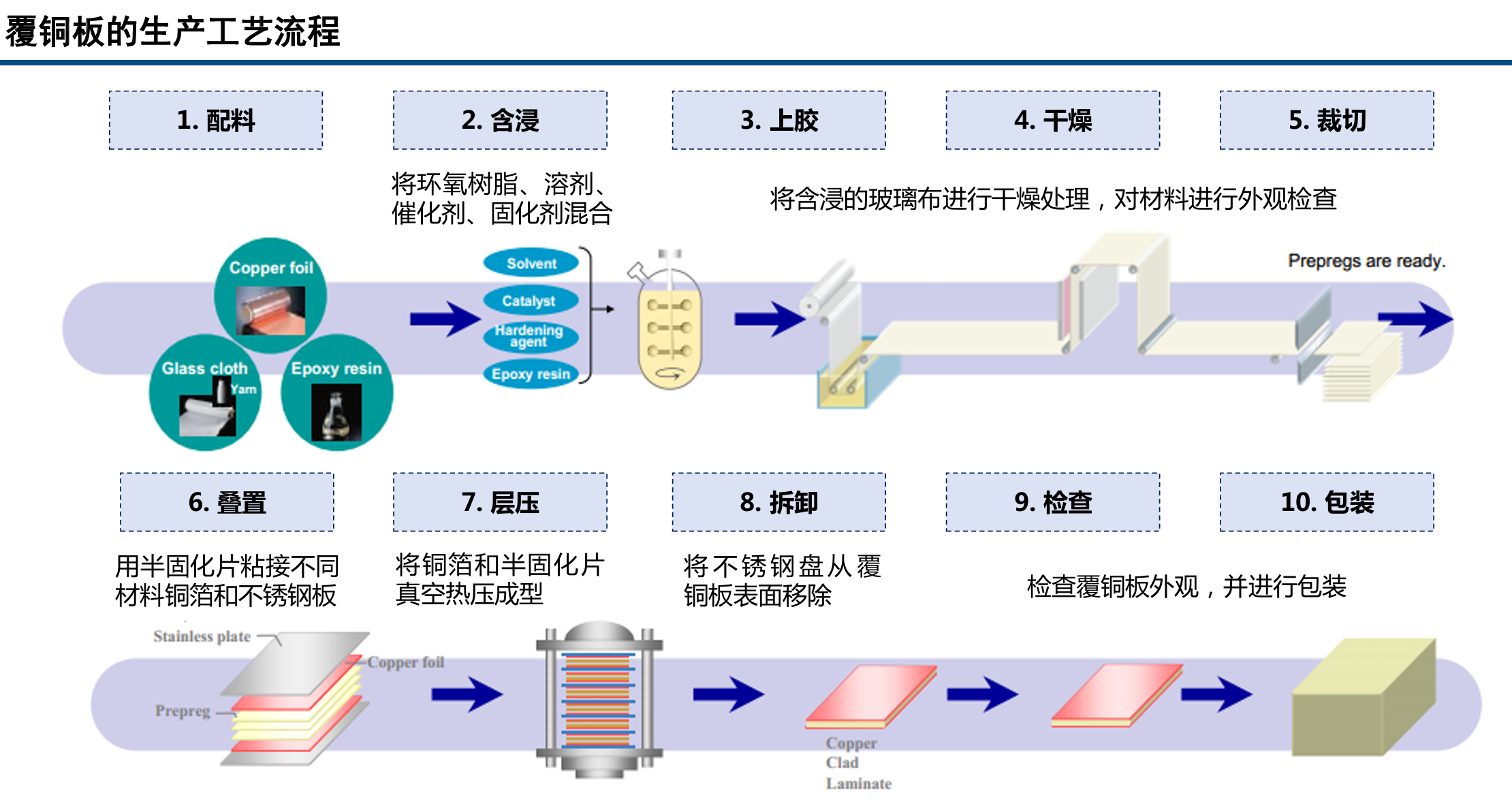

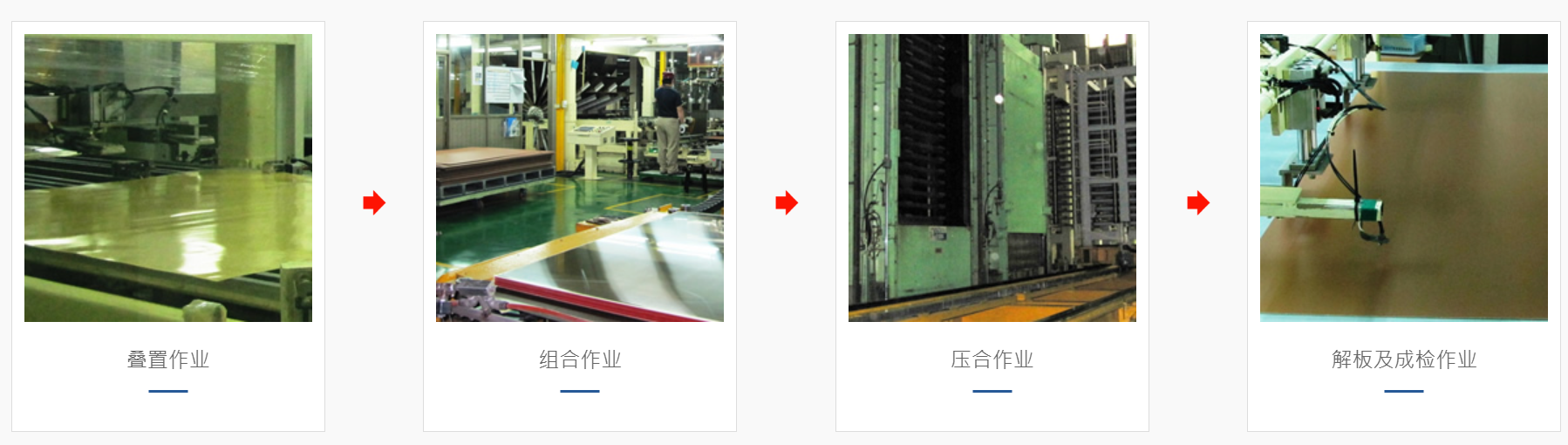

2. 覆铜板制造工艺:

各步骤的核心操作如下:

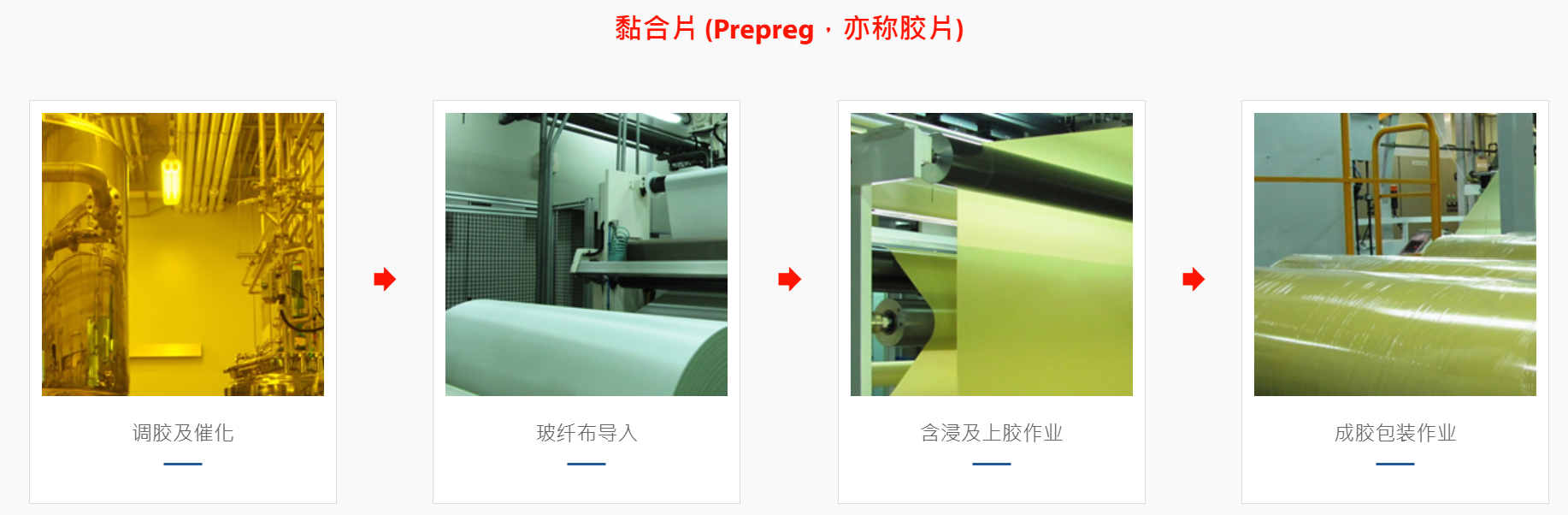

- 调胶:将环氧树脂与溶剂、固化剂等原料按比例混合,制备成均匀的胶液;

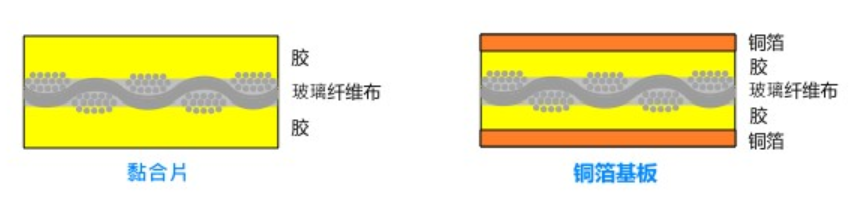

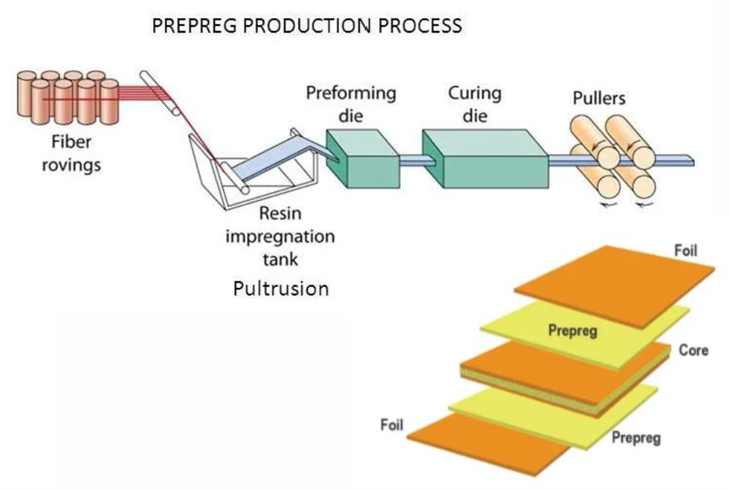

- 涂胶、烘干、裁片:将制备好的胶液均匀涂布在玻璃纤维布表面,经过高温烘干处理后,形成半固化片(行业内也称为粘结片,英文简称 Prepreg),再根据生产需求进行裁片;

- 组合、高温压合、裁切:将半固化片与铜箔按设计要求叠合,中间夹入不锈钢板以保障压合平整度,随后将叠合好的材料进行热压成型 —— 此过程中树脂会完全固化,并与铜箔紧密结合;压合完成后,对覆铜板进行裁切、清洗处理,最后进行表面防氧化处理,确保后续使用性能。

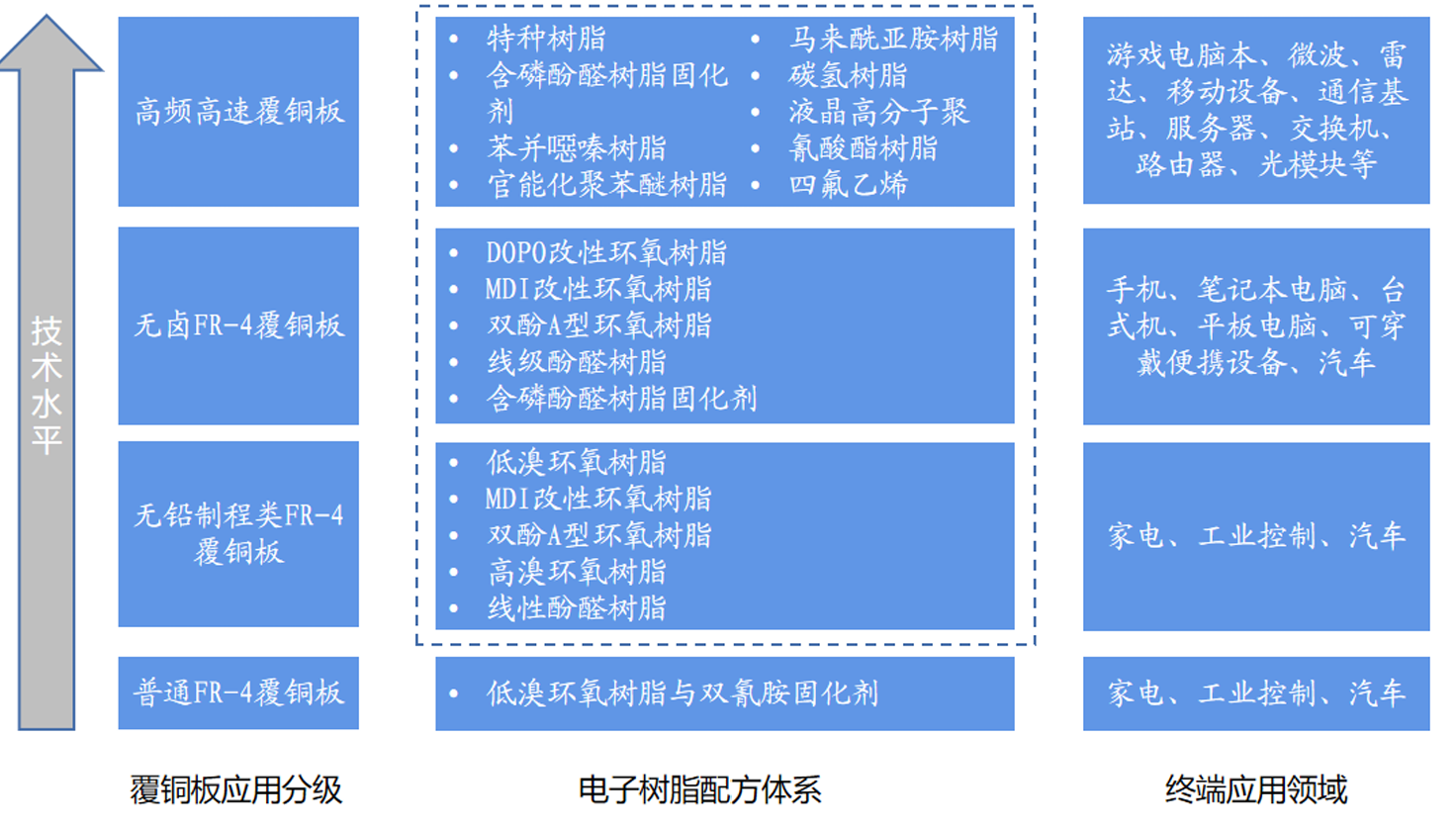

3.覆铜板树脂迭代演化过程:

1. 覆铜板树脂体系的发展,始终与 PCB 行业的技术需求同步迭代,其演化过程可分为四个关键阶段:

- 早期阶段:普通 FR-4 覆铜板主要采用 “低溴环氧树脂 + 传统固化剂(双氰胺)” 的搭配方案,该方案能满足基材绝缘、阻燃、支撑的基础功能,且具有配方简单、生产成本低廉的优势,在 PCB 行业发展初期得到广泛应用;

- 无铅制程适配阶段:随着环保意识的提升,PCB 行业提出 “无铅制程” 要求,这对覆铜板基材的耐热性提出了更高标准。为满足需求,行业普遍采用线性酚醛树脂替代双氰胺作为固化剂,但该体系存在明显短板 —— 材料脆性较强、铜箔粘结力不足。为此,业内开始尝试多种电子树脂搭配使用的解决方案,不过需注意的是:提升某一性能(如阻燃性)时,可能会对其他性能(如耐热性)产生抑制作用,因此覆铜板企业需在各项性能与生产成本之间寻找最佳平衡点;

- 无卤素环保阶段:随着 PCB 行业对无卤素环保材料的硬性要求落地,电子树脂配方需摒弃传统含卤阻燃剂,改用新型阻燃体系。此时,以 DOPO(9,10 - 二氢 - 9 - 氧杂 - 10 - 磷杂菲 - 10 - 氧化物)这类含磷单体改性而成的环氧树脂或固化剂,搭配其他电子树脂形成的方案,成为无卤覆铜板的主流选择,同时该方案也能满足 PCB 无铅制程的耐热需求;

- 高频高速适配阶段:随着移动通信技术(如 5G)的快速发展,PCB 行业对覆铜板的介电性能(如介电常数、介损角正切)提出了持续提升的要求。在此背景下,经过特殊分子设计、具备规整分子构型且固化后产生较少极性基团的新型电子树脂应运而生,主要包括苯并噁嗪树脂、马来酰亚胺树脂、官能化聚苯醚树脂等,这些树脂共同构成了兼具优异介电性能与 PCB 加工可靠性的材料体系。